成形研磨とはどんな技術?基本定義から実践的な応用例まで詳しく紹介

1. 成形研磨とは?基本と目的

成形研磨とは、溝形状や段形状、R形状など製造物の形に合わせて砥石を成形することができ、成形した砥石で金属などの素材を精密に研磨する加工技術のことを指します。主に工業製品の歯車やネジの製造プロセスで使用され、部品の寸法精度や表面の仕上がりを高めるために欠かせない技術です。特に自動車、航空機、電子機器などの精密機械産業では、製品の品質や性能に直結するため非常に重要な役割を担っています。

成形研磨の基本的な工程

成形研磨の基本的な工程は、素材を精密な形状に仕上げるために、研削盤と呼ばれる機械を使用して行われます。一般的には以下の手順で進められます。

-

- ・準備作業:

- まず、加工する素材を固定します。素材が動かないようにクランプやチャックでしっかりと固定し、加工時の安定性を確保します。

-

- ・粗削り:

- 最初の工程では、素材の大まかな形状を作るために粗い砥石を使って大きく削ります。この段階では、仕上がり寸法よりも余分に削り代を残して加工されます。

-

- ・仕上げ研削:

- 次に、より細かい砥石を使って、精密な寸法と滑らかな表面を得るために研削します。この工程では、寸法精度が数ミクロン単位で求められるため、慎重に加工が進められます。

- ・冷却と仕上げチェック:

- 研削中は、砥石との摩擦で発生する熱による素材の変形を防ぐため、冷却液が使用されます。最後に、寸法や表面の仕上がりをチェックして、規定通りの精度を確認します。

成形研磨の目的

成形研磨の主な目的は、製品の寸法精度や表面仕上げの品質を高めることです。以下のような効果が期待できます。

-

- ・寸法精度の向上:

- 機械部品や電子機器のパーツには、非常に厳しい寸法の管理が求められます。成形研磨によって、数ミクロンの精度で製品を加工することが可能となり、組み立て後の部品同士の隙間や圧着を最小限に抑えることができます。これにより、製品の耐久性や性能が向上します。

-

- ・表面品質の向上:

- 表面が粗いままだと、製品の耐摩耗性や耐食性が低下し、さらには外観にも影響を与えます。研磨によって表面を滑らかにすることで、摩擦や腐食に強くなり、製品の寿命が延びるだけでなく、見た目の美しさも向上します。

- ・製品性能の向上:

- 寸法精度と表面品質の向上は、製品性能にも直結します。例えば、エンジン部品では、気密性を高めることで燃焼効率が向上し、また電子機器の部品では、接合部の精度が高まることで、信号伝達の効率が上がります。こうした技術的な向上が、最終製品の性能に大きく貢献するのです。

成形研磨が重要視される理由

成形研磨が製造業で非常に重要とされる理由の一つは、製品の一貫した品質を保つためです。特に大量生産を行う場合、一つの製品が基準に合わないだけで、全体の信頼性が揺らいでしまいます。成形研磨を取り入れることで、製品ごとのバラつきを抑え、常に高精度で安定した品質を確保できるため、企業にとっては欠かせない工程となっています。

さらに、成形研磨はコスト削減にも寄与します。製品の寸法が精密で表面の仕上がりが良いと、後工程での修正やリペアが少なくなり、生産効率が向上します。特に高精度な製品を要求される産業では、初期段階での精度が後のコストや生産時間に大きく影響するため、成形研磨の導入が費用対効果を高める要因となるのです。

以上が、「成形研磨とは?」についての説明です。この記事を通じて、成形研磨の基本的な定義や目的をしっかりと理解し、製品品質向上に役立てていただければと思います。

2. 成形研磨の工程:主な手法と使用される機器

成形研磨の工程は、製品の形状と表面を理想的な状態に仕上げるために、複数の手法や機器を使用して進められます。高精度な加工が求められるため、使用される機器や技術も非常に多岐にわたります。この章では、成形研磨の主な手法と、それに関連する機器について解説します。

成形研磨の主な手法

成形研磨には、目的や素材に応じてさまざまな手法が用いられます。ここでは、代表的な4つの手法を紹介します。

-

- ・ベルト研磨

- ベルト研磨は、研磨ベルトを高速で回転させ、素材に当てることで表面を削り取る方法です。ベルトにはさまざまな粗さがあり、粗研磨から仕上げ研磨まで幅広い用途に使用できます。この手法は、主に大きな面積や長尺部品の表面研磨に適しており、効率的に大量生産を行う現場で多く使用されています。

- ・ベルト研磨

-

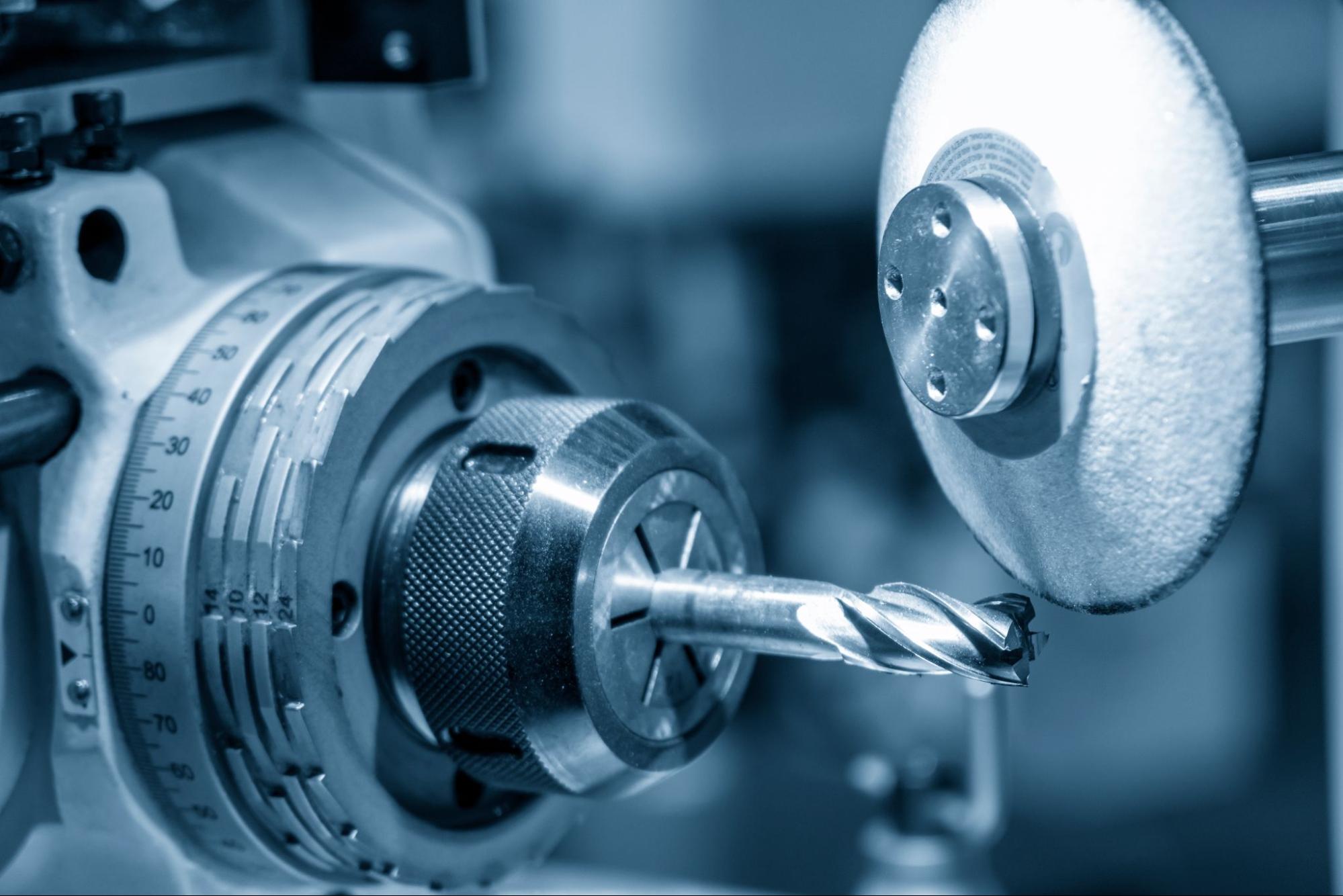

- ・砥石研磨

- 砥石研磨は、回転する砥石を素材に押し当てて研磨を行う方法です。硬質の材料でも効率的に削れるため、特に金属加工の現場で重宝されています。砥石の材質や粒度を変更することで、粗削りから微細な仕上げまで対応可能です。金型の成形研磨や、自動車部品の高精度加工に多く用いられています。

- ・砥石研磨

-

- ・ラップ研磨

- ラップ研磨は、研磨剤を含んだシートや砥石を使って、表面を微細に仕上げる方法です。特に高精度の平滑性が求められる部品や、極めて小さな寸法差が重要な部品に対して使用されます。電子機器や光学機器の部品など、ミクロン単位の精度が必要な製品の最終仕上げとして使用されることが多いです。

- ・ラップ研磨

- ・ポリッシング(バフ研磨)

- ポリッシング、またはバフ研磨は、柔らかい布製のバフに研磨剤を塗布し、素材の表面を滑らかにする方法です。光沢のある仕上げが特徴で、ステンレス製品や金属製装飾品の最終仕上げによく使用されます。また、耐食性や耐摩耗性を高めるためにも効果的です。

使用される機器

成形研磨を行う際には、手法に応じたさまざまな専用機器が使用されます。ここでは、代表的な機器をいくつか紹介します。

-

- ・ベルトグラインダー

- ベルトグラインダーは、研磨ベルトを高速で回転させる装置です。金属や木材など、さまざまな素材の表面を効率よく削ることができるため、粗削りから仕上げまで幅広く利用されます。特に大型部品の成形研磨に適しており、自動車部品や建材などの加工現場で使用されることが多いです。

- ・ベルトグラインダー

-

- ・ロータリー研磨機

- 回転式の砥石を用いた研磨機で、特に円形や円筒形の部品の表面を研磨するために用いられます。回転運動を利用して均一に研磨を行うため、精度が高く、主にシャフトやベアリング、ギアの表面仕上げに利用されます。加工時の回転速度や砥石の種類を調整することで、さまざまな素材や加工ニーズに対応できます。

- ・ロータリー研磨機

-

- ・ラップ研磨機

- ラップ研磨機は、微粒子の研磨剤を含んだプレートで素材を押し付けて研磨する装置です。特に平坦度が求められる部品や、非常に小さな寸法精度が必要な場合に使用されます。電子部品や光学機器のレンズ、あるいは精密機械部品など、ミクロンレベルの精度が求められる製品の仕上げに使われます。

- ・ラップ研磨機

- ・バフ研磨機

- バフ研磨機は、柔らかい布製のバフを高速で回転させる装置で、研磨剤と共に使用されます。主に光沢を出すための最終仕上げに使用され、ステンレスやアルミなどの金属表面にツヤを与えたり、微細な傷を除去したりするために使われます。装飾品や家電製品の表面仕上げにも広く利用されています。

成形研磨における機器選びのポイント

成形研磨の成功には、適切な機器の選定が重要です。選び方のポイントとして、以下の要素が挙げられます。

-

- ・素材の種類:

- 加工する素材によって、適した研磨方法や機器が異なります。たとえば、金属の場合は硬度や加工精度に応じた砥石を選ぶ必要があり、プラスチックや樹脂の場合は過熱を避けるために低速での研磨が求められます。

-

- ・仕上げの要求精度:

- 粗研磨と仕上げ研磨では、使用する機器が異なります。精度の低い加工ではベルトグラインダーが効率的ですが、ミクロン単位の精度が必要な場合はラップ研磨機のような精密機械が必要です。

- ・生産スピード:

- 大量生産を行う場合、スピードと精度のバランスが重要です。例えば、自動車産業のような大規模生産では、高速かつ安定した仕上げを行える機器が求められます。

成形研磨は、その手法と使用する機器によって、加工精度や仕上げの品質が大きく左右されます。ベルト研磨、砥石研磨、ラップ研磨、ポリッシングといった異なる手法を理解し、素材や加工目的に応じて適切な機器を選定することが、製品の品質向上と生産性の向上につながります。機器選びにおいては、加工する素材や求められる精度、さらには生産効率を考慮しながら最適な手法を選ぶことが重要です。

3. 成形研磨のメリットとデメリット:導入前に知っておくべきポイント

成形研磨は、製造現場で広く活用される重要な加工技術ですが、導入にはメリットとデメリットが存在します。企業が成形研磨を取り入れる際には、その両面をしっかりと理解し、製造プロセスや製品に対する影響を総合的に評価することが重要です。ここでは、成形研磨の主なメリットとデメリットを紹介し、それぞれの観点から導入の検討に役立つ情報を提供します。

成形研磨のメリット

成形研磨の大きなメリットは、製品の精度や表面品質を高められることです。特に、高精度な仕上げが求められる産業や製品において、成形研磨は不可欠な工程となっています。

1. 高い寸法精度

成形研磨の最も大きなメリットの一つは、非常に高い寸法精度を実現できる点です。例えば、部品同士が組み合わさる機械や電子機器において、ミクロン単位の誤差が製品性能に大きく影響を与えることがあります。成形研磨は、こうした精度要求の高い部品を製造する際に不可欠な工程であり、他の加工方法では得られないレベルの寸法精度を実現することができます。

2. 表面品質の向上

成形研磨は、素材の表面を滑らかにし、光沢や均一な仕上がりを実現するために効果的です。粗い表面は摩擦や耐久性に悪影響を与える可能性があるため、製品の長期的な性能を確保するために、表面の滑らかさは重要な要素となります。特に、金属部品や精密機械部品では、耐摩耗性や耐腐食性が向上するため、製品寿命の延長にも寄与します。

3. 製品性能の向上

成形研磨によって製品の精度や表面品質が向上することで、製品全体の性能も大幅に改善されます。例えば、エンジン部品やギアなど、摩擦が発生する部品では、表面が滑らかであればあるほど、摩擦が減り、エネルギー効率が向上します。また、電子部品では、接続部分の精度が高まることで、信号伝達の効率が向上し、信頼性が高まります。

4. 歪みや変形が少ない

成形研磨は、他の加工方法に比べて素材に与える熱や力が少ないため、加工中の歪みや変形が最小限に抑えられます。例えば、溶接や切削などの加工方法では、熱膨張や機械的な負荷によって微妙な歪みが発生することがありますが、成形研磨は比較的低ストレスで加工が進むため、加工後の安定性が高いのが特徴です。

成形研磨のデメリット

一方で、成形研磨にはいくつかのデメリットも存在し、導入を検討する際にはこれらを考慮する必要があります。

1. コストがかかる

成形研磨は、高精度な加工が求められるため、専用の機器や熟練した技術者が必要です。そのため、設備投資や人件費が他の加工方法に比べて高くなる傾向があります。特に、初期導入時には機械の購入や設置費用、研磨剤や都度成形する砥石の消耗品コストも加わり、総コストがかさむ場合があります。さらに、加工に時間がかかるため、他の加工方法に比べて生産性が低くなることもあり、特に大量生産が求められる現場では生産効率が課題となる可能性があります。

2. 作業時間が長い

成形研磨は非常に精密な作業であるため、他の加工手法に比べて一つの部品を完成させるまでの時間が長くなる傾向があります。特に、粗削りから仕上げまで複数の工程を経る必要があるため、全体的な生産サイクルに影響を与える可能性があります。効率重視の生産ラインでは、成形研磨の導入が遅延やコスト増加の要因となる場合があるため、計画的な生産スケジュール管理が求められます。

3. 機器や技術のメンテナンスが必要

成形研磨で使用する機器や砥石、研磨剤は、定期的なメンテナンスや交換が必要です。特に高精度な加工を維持するためには、砥石の摩耗状態をチェックし、適切なタイミングで交換する必要があります。また、研磨作業自体が非常に細かい作業であるため、作業者の技術が結果に大きく影響します。熟練した技術者がいないと、品質が安定しない可能性があるため、人材育成や教育にもコストと時間がかかることがあります。

成形研磨は、製品の精度や表面品質を向上させ、製品性能を大きく向上させる強力な加工技術です。しかし、コストや作業時間、技術者の育成といった課題も存在するため、導入前にしっかりと検討する必要があります。成形研磨を効果的に活用するためには、製品の要求仕様や生産効率を総合的に考慮し、メリットとデメリットを天秤にかけて適切な判断を下すことが重要です。

4. 成形研磨の活用例:具体的な業界別アプリケーション

成形研磨は、製造業の中でも多くの産業分野で重要な役割を果たしています。特に、自動車、航空機、電子機器、医療機器など、精密さが要求される業界では不可欠な技術です。ここでは、成形研磨がどのような業界で、具体的にどのような用途に活用されているのかを解説します。

1. 自動車産業

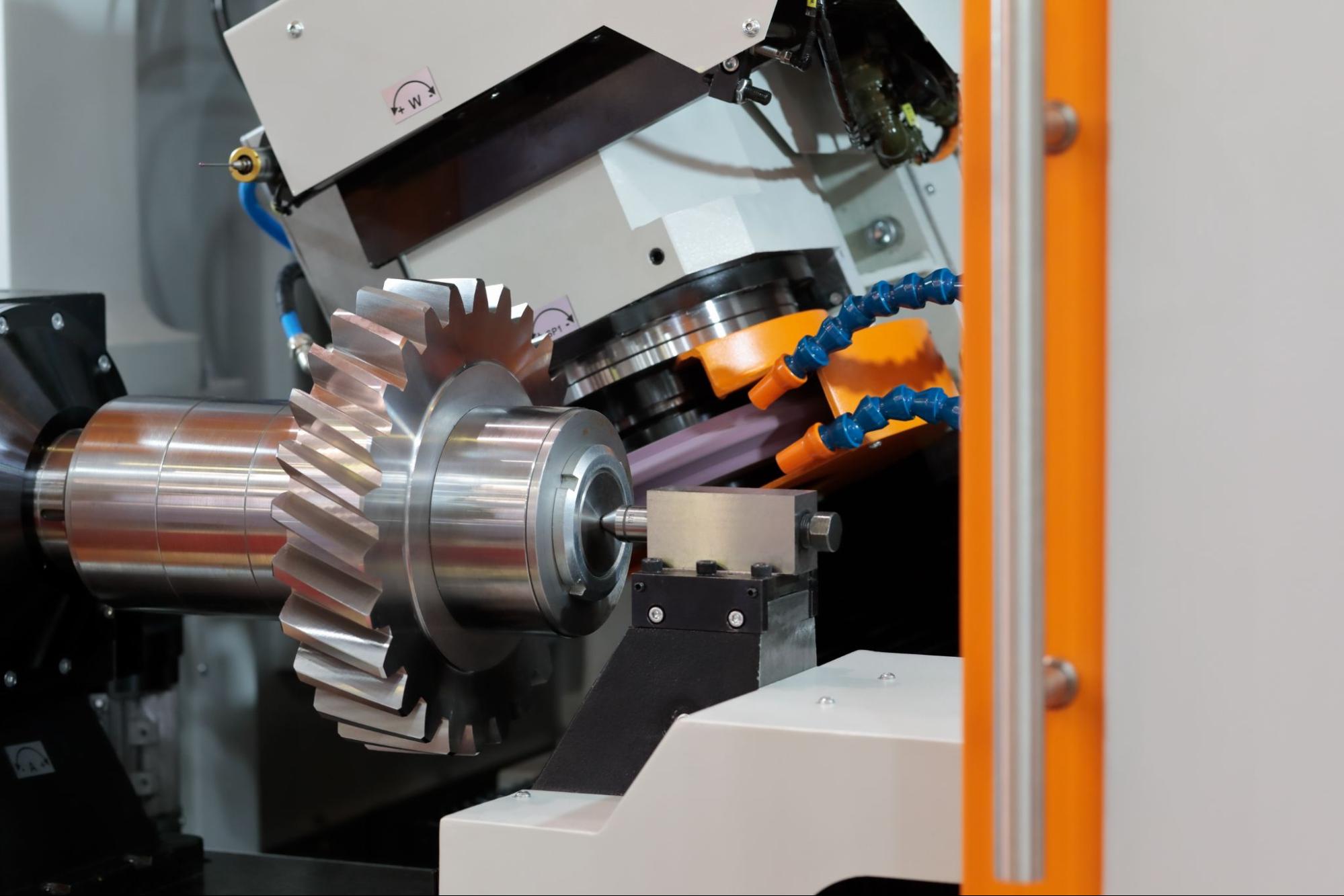

自動車産業では、成形研磨はエンジン部品や駆動系部品、ブレーキ系統の部品など、高い精度が求められる箇所で頻繁に使用されます。例えば、エンジンのシリンダーやピストンリングは、寸法精度が求められる代表的な部品です。これらの部品が滑らかに動くためには、表面の摩擦を最小限に抑える必要があり、成形研磨によってミクロン単位の精度で仕上げられます。

また、トランスミッション内のギアやシャフトにも成形研磨が用いられます。これらの部品は、回転運動が高速で行われるため、微細な歪みや表面の粗さがパフォーマンスに影響を与えます。成形研磨による高精度な仕上げは、エネルギー効率の向上や燃費改善にも寄与し、最終的には車両全体の性能向上に繋がります。

【活用例】

- エンジン部品の精密加工:シリンダーブロックやピストンリングの表面仕上げに成形研磨を活用し、燃焼効率や耐久性を向上。

- ギアやシャフトの研磨:トランスミッション内のパーツに使用し、スムーズな回転運動を実現。

2. 航空宇宙産業

航空機や宇宙船では、部品の軽量化と高強度化が求められるため、成形研磨が重要な加工技術として広く利用されています。特に、エンジン部品や着陸装置などの部品は、極限の条件下で使用されるため、精度の高い加工が必要です。例えば、タービンブレードは高速回転に耐えるための形状精度と、表面の滑らかさが必要不可欠です。成形研磨によって、これらの部品は高精度に仕上げられ、航空機の安全性や効率性を向上させています。

また、宇宙開発においても、ロケットエンジンの部品などに成形研磨が適用され、過酷な環境下での性能を確保しています。

【活用例】

- タービンブレードの表面仕上げ:成形研磨を通じて、タービンの回転効率を高め、燃費と耐久性を向上。

3. 電子機器産業

電子機器の分野では、成形研磨は主に半導体製造や精密部品の加工に使われています。特に、スマートフォンやコンピュータなどのデバイスには、極小サイズの高精度部品が組み込まれており、それらの部品を製造する際には、ミクロン単位の精度が必要です。例えば、スマートフォンの基板上にあるチップやコネクタの接続部分は、非常に狭いスペースに精密に配置されるため、成形研磨による高精度な仕上げが求められます。

【活用例】

- 半導体基板の精密加工:微細な回路の接続部分に成形研磨を使用し、高精度な仕上げを実現。

成形研磨は、自動車や航空機、電子機器といった多岐にわたる業界で活用されています。どの業界でも、共通して求められるのは「高精度な寸法」と「滑らかな表面品質」です。成形研磨を通じて、これらの要素を実現することで、製品性能や安全性、耐久性が向上し、製品の競争力が高まります。業界ごとのニーズに合わせた成形研磨の活用は、製造プロセスの効率化と品質向上に貢献しています。

5. 成形研磨の課題とトラブルシューティング:よくある問題と解決策

成形研磨は、製品の精度や品質を大幅に向上させる加工方法ですが、その一方で、作業中にいくつかの課題や問題が発生することもあります。研磨機器や技術の特性からくる不具合や、加工プロセスでのトラブルは避けて通れません。ここでは、成形研磨における一般的な課題と、これらに対するトラブルシューティングについて解説します。

研磨による過剰な素材の除去

成形研磨で最もよくある問題の一つが、過剰な素材の除去です。これは、研磨によって想定以上に素材が削られてしまい、製品の寸法精度に影響を与えるケースです。特に、精密な部品では、数ミクロン単位の誤差でも製品不良となり、修正が難しくなることがあります。

【解決策】

過剰な素材の除去を防ぐためには、次のような対策が有効です。

- 適切な研磨条件の設定:研磨速度や圧力を最適化し、過度な削り込みを防ぐ。特に、仕上げ研磨では低速かつ軽い圧力で行うことが重要です。

- 定期的な寸法測定:研磨作業中に定期的に寸法を測定し、必要以上に削りすぎないようにする。これにより、微調整がしやすくなります。

- 研磨剤や砥石の選定:粗い研磨剤や砥石を使用すると、削り過ぎるリスクが高まります。仕上げ工程では、より細かい粒度の研磨剤を使用することが重要です。

表面に傷がつく

研磨中に表面に細かい傷がつくのも、頻繁に発生する問題の一つです。これにより、表面の滑らかさが失われ、最終的な製品の品質に影響を与えます。特に高い光沢や滑らかさが求められる部品では、細かな傷が許されません。

【解決策】

表面に傷をつけないためには、以下の方法が有効です。

- 研磨剤の清浄度の確保:使用する研磨剤が汚れていると、不純物が素材表面に傷をつける原因になります。定期的に研磨剤や砥石を交換し、清潔な状態を保つことが重要です。

- 適切な研磨順序の設定:粗研磨から仕上げ研磨へと段階的に進めることが大切です。粗い研磨剤を使った後に細かい研磨剤を使用することで、より滑らかな表面を得ることができます。

- 圧力の調整:過度な圧力をかけると、砥石や研磨剤が表面に強く接触し、傷がつきやすくなります。適切な圧力で研磨を行うことが、表面の傷を防ぐポイントです。

研磨による歪みや変形

研磨工程で素材が歪んだり変形したりすることもよくあるトラブルです。特に薄い部品や柔らかい素材は、研磨時に発生する熱や圧力によって変形しやすく、最終的な寸法に影響を与えることがあります。

【解決策】

研磨による歪みや変形を防ぐためには、以下の対応策を取ることが重要です。

- 研磨時の熱管理:研磨時に発生する熱が素材に蓄積されると、歪みや変形が起こりやすくなります。冷却剤を使用するか、研磨速度を下げて熱の蓄積を抑えることが有効です。

- 軽い圧力での研磨:特に仕上げ工程では、過度な圧力をかけず、軽く研磨することで素材への負荷を減らします。

- 素材の固定:歪みや変形を防ぐために、研磨時に素材をしっかりと固定し、動かないようにすることが重要です。

砥石や研磨材の摩耗

成形研磨に使用される砥石や研磨剤の摩耗も、作業効率や仕上がりに影響を与える問題です。摩耗が進むと、研磨力が低下し、研磨時間が長くなるだけでなく、研磨面の仕上がりも不均一になる可能性があります。

【解決策】

砥石や研磨剤の摩耗による問題を防ぐためには、次のような対策が有効です。

- 定期的な砥石のドレッシング:砥石が摩耗したり目詰まりしたりした場合は、専用のドレッシングツールで砥石を再整形することで、研磨力を回復させます。

- 砥石や研磨剤の交換時期を管理:摩耗具合に応じて、適切なタイミングで砥石や研磨剤を交換することが重要です。特に大量生産を行う現場では、定期的なメンテナンスが不可欠です。

仕上がりのバラつき

成形研磨では、製品ごとに仕上がりにバラつきが生じることがあります。これは、研磨条件や作業者の技術の差によるもので、品質が一定でないと最終製品の信頼性が低下する可能性があります。

【解決策】

仕上がりのバラつきを最小限に抑えるためには、以下の対策が有効です。

- 作業標準の確立:研磨条件や手順をマニュアル化し、作業者が一貫して同じプロセスを実行できるようにします。特に、自動化された設備では、パラメータの厳密な設定が必要です。

- 熟練技術者の教育:作業者の技術レベルが結果に大きく影響します。熟練した技術者を育成し、経験に基づくトラブルシューティング能力を向上させることが大切です。

成形研磨には、過剰な素材除去、表面傷、歪みや変形、砥石の摩耗、仕上がりのバラつきなど、さまざまな課題が存在しますが、これらの問題は適切な対応を取ることで解決できます。研磨条件や設備のメンテナンス、作業者の教育を徹底することで、成形研磨の品質と効率を最大限に引き出し、安定した製品品質を実現することが可能です。