転造とは?基本からメリット・注意点まで完全解説

1. 転造とは?その基本をわかりやすく解説

転造とは、金属を塑性加工(力を加えて形を変える加工法)する一種で、特に「圧縮力」を利用して形状を作り上げる方法です。金属の表面にローラーやダイスと呼ばれる工具を押し当て、回転や移動を通じて目的の形状を形成します。このプロセスは、切削加工や鍛造などとは異なり、材料を削り取ったり溶かしたりせずに加工が行われます。そのため、「材料の無駄が少ない」「表面強度が高まる」といった特有のメリットがあります。

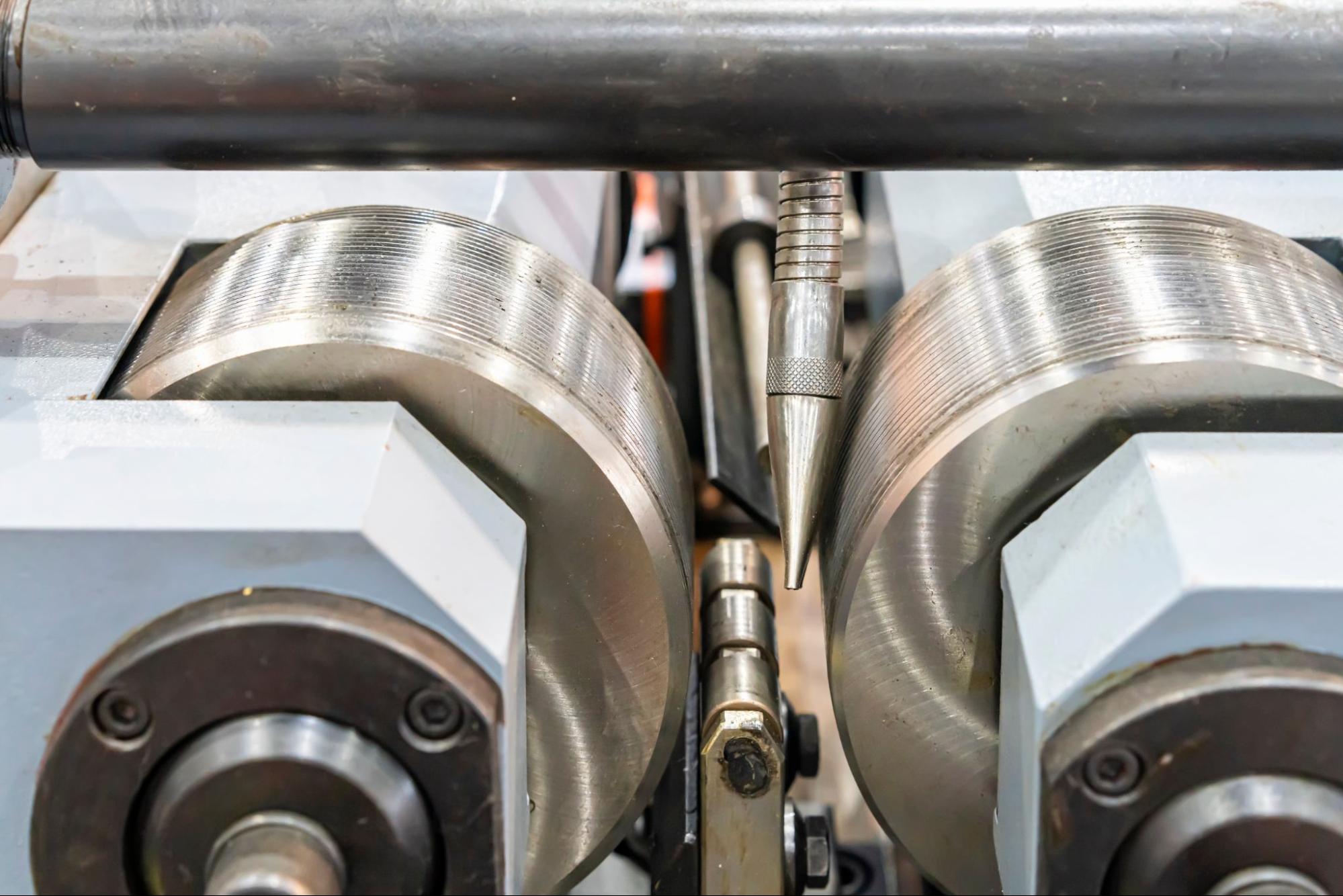

転造の基本的な仕組み

転造は、金属を塑性変形させることで形を作る「冷間加工」の代表的な方法です。転造を行う際には、金属材料を工具(ローラーやダイス)で挟み込みながら圧力をかけ、金属の流動性を利用して形状を整えます。これにより、材料内部の結晶構造が圧縮され、切削加工にはない特性が得られるのが特徴です。

例えば、ねじや歯車のような複雑な形状も、転造を使えば短時間で大量に加工できます。また、転造は「冷間加工」として行われる場合が多いため、製品表面の仕上がりが滑らかで、強度の向上が期待できます。

転造の用途と使用例

転造は多くの製造業で活用されており、特に「ねじ」や「歯車」の加工でよく利用されます。以下は、代表的な使用例です。

- ・ねじ加工

ねじの山や谷の形状は、転造によって精密に作られます。この方法により、切削加工よりも表面が滑らかで耐久性の高いねじが製造可能です。 - ・歯車製造

歯車の歯形を正確に加工するために転造が使用されます。特に自動車や工業機械で使われる歯車は、転造によって高精度かつ高耐久性を実現しています。 - ・シャフトや軸部品

工作機械や車両に用いられるシャフト部品の加工にも適しています。寸法精度や表面硬度が重要な部品に最適です。

これらの用途から、転造は「量産性」と「強度の向上」が求められる加工に適していることがわかります。

転造の技術的な特徴

転造が注目される理由の一つに、「加工による強度向上」が挙げられます。金属が圧縮されることで材料内部の結晶構造が締まり、表面硬度が上がります。この現象は「加工硬化」と呼ばれ、切削加工では得られない特徴です。これにより、摩耗や衝撃に強い製品が得られるため、自動車や航空機といった安全性が重要な分野でも使用されています。

また、切削加工に比べて材料の無駄が少なく、環境負荷の低減にも寄与します。転造では材料を削り取らないため、使用する材料の大部分が製品として残ります。これにより、コスト削減や持続可能な製造が実現します。

転造とは、金属に圧力を加えることで形状を整える加工技術であり、その特性から「高強度」「高精度」「材料効率の良さ」といったメリットが得られます。特に量産品や高耐久性を必要とする部品の製造で重宝されるこの技術は、製造業における重要な役割を担っています。

次の章では、転造の具体的なメリットとデメリットについて掘り下げます。転造の導入を検討する上でのポイントを明らかにしていきますので、ぜひ参考にしてください。

2. 転造のメリットとデメリット:導入前に押さえるべきポイント

転造は、金属加工の一つとしてさまざまな業界で利用されていますが、どんな技術にも利点と欠点があります。この章では、転造を導入する際に知っておくべきメリットとデメリットを解説します。それぞれを理解することで、適切な加工方法の選択や設備投資の判断がしやすくなります。

転造のメリット

- 1.材料効率が高い 転造は、切削加工のように金属を削り取らないため、材料の無駄が極めて少ないのが特徴です。金属が圧縮されて形状を作り出すため、使用した材料のほとんどが製品に変わります。この点は、特に高価な金属材料を使用する場合や、大量生産時のコスト削減に効果的です。

- 2.製品の強度向上 転造加工では、金属が圧縮される過程で結晶構造が締まり、表面硬度や耐久性が向上します。この現象を「加工硬化」と呼びます。結果として、耐摩耗性や耐衝撃性が向上するため、自動車部品や航空機部品といった高い耐久性が求められる分野で重宝されています。

- 3.加工速度が速い 転造は一回の工程で形状を作り上げることができるため、切削や鍛造と比べて加工時間が短く、大量生産に適しています。例えば、ねじや歯車のような精密な部品を大量に生産する際に、転造のスピードは大きなメリットとなります。

- 4.表面の滑らかさと精度の高さ 転造加工では、金属が塑性変形することで表面が滑らかに仕上がります。そのため、追加の研磨工程が不要になる場合が多く、コスト削減や時間短縮につながります。特に、転造ねじでは切削ねじに比べて、滑らかで摩擦の少ないねじ山を作ることが可能です。

- 5.環境への配慮 材料ロスが少ない転造は、金属スクラップの発生を抑えることができ、環境負荷の低減にも寄与します。持続可能な製造を目指す企業にとって、この点は重要な利点です。

転造のデメリット

- 1初期投資が高い 転造加工を行うには、専用の機械や工具(ローラーやダイス)が必要です。これらの設備は一般的に高価であり、導入コストが高くなる傾向があります。また、加工する部品に応じたカスタマイズが必要な場合もあり、その費用も考慮する必要があります。

- 2.加工できる形状や材料に制限がある 転造は、主に回転対称の形状やシンプルな形状に適しています。複雑な形状や非対称の部品を加工するのには不向きです。また、加工に適した材料も限られており、硬度が高すぎる金属や脆い材料は転造に適しません。

- 3.寸法精度の限界 転造は塑性変形を利用するため、寸法の微調整が難しい場合があります。特に、高精度な寸法が要求される部品では、切削加工などの後工程が必要になることがあります。

- 設備のメンテナンスが必要 転造機や工具は、高い圧力と摩耗を伴う作業を繰り返すため、定期的なメンテナンスが必要です。特に、ダイスやローラーの摩耗は加工精度に直接影響を与えるため、適切なメンテナンス計画を立てる必要があります。

- 4.経験と技術が求められる 転造加工では、工具の選定や加工条件の設定に専門的な知識と経験が必要です。適切な条件で行わないと、形状の精度が保てなかったり、工具や材料の破損が発生したりするリスクがあります。そのため、熟練した技術者の確保や、作業者の育成も重要な課題です。

転造のメリット・デメリットを踏まえた選択ポイント

転造を導入する際には、以下のような点を考慮することが重要です。

- 1.量産性の高さを重視する場合

大量生産に適している転造は、コスト削減と生産効率向上に貢献します。特に、ねじや歯車のように規格化された部品を大量に生産する際に有利です。 - 2.加工対象の形状と材料の適合性

加工しようとする部品の形状や材料が、転造の適用範囲に含まれているかを確認する必要があります。複雑な形状や硬度が高い材料の場合は、別の加工方法を検討するのが適切です。 - 3.初期投資の回収可能性

高価な設備投資が必要な転造では、事前に生産量やコスト削減効果をシミュレーションし、投資の妥当性を確認することが重要です。

転造は、材料効率の高さや加工による強度向上といった多くのメリットを持つ一方、初期投資や形状の制約など、注意が必要なデメリットもあります。これらを十分に理解し、製造プロセスや生産目標に合った判断をすることで、転造の効果を最大限に引き出すことができます。

次の章では、転造と他の加工方法(鍛造や切削加工)との違いについて詳しく解説します。どの加工方法が最適かを選ぶ際の参考にしてください。

3. 他の加工方法との違い:なぜ転造を選ぶべきなのか?

転造は、切削加工や鍛造など他の加工方法と異なる特性を持つ技術です。それぞれの加工方法にはメリットとデメリットがあり、用途や求められる製品特性によって最適な手法が異なります。この章では、転造と他の代表的な加工方法(切削加工と鍛造)を比較し、転造を選ぶべき理由やその強みについて詳しく解説します。

転造と切削加工の違い

- 1.加工方法の違い

- 転造:金属材料を塑性変形させることで形状を形成します。材料を削り取るのではなく、圧力で形状を変えるため、材料の無駄がほとんどありません。

- 切削加工:刃物を用いて金属を削り取り、形状を作ります。精密な寸法を出しやすい一方で、削り取られた金属は廃材となります。

- 2.精度と仕上がりの違い

- 切削加工は寸法精度を追求しやすく、複雑な形状にも対応できます。一方で、切削面にはバリが発生することがあり、追加の仕上げ工程が必要になる場合もあります。

- 転造は寸法精度では切削に劣る場合がありますが、表面が滑らかに仕上がり、加工硬化による強度の向上が期待できます。

- 3.生産効率の違い

- 切削加工は1つずつ加工するため、単品生産に向いています。ただし、大量生産では加工時間や廃材のコストが課題となることがあります。

- 転造は短時間で大量生産が可能なため、ねじや歯車といった規格部品の生産で優れた効率を発揮します。

- 4.材料の利用効率

- 切削加工では金属を削り取るため、材料のロスが多くなります。高価な材料を使用する場合や、環境負荷を抑える取り組みを行う際には不利です。

- 転造では材料のロスが少なく、必要最小限の素材で製品を作れるため、コスト削減や環境への配慮が可能です。

転造と鍛造の違い

- 1.加工プロセスの違い

- 転造:冷間加工が主流で、金属を圧縮しながら形状を形成します。材料が室温で加工されるため、熱処理による歪みが少なく、表面が硬化します。

- 鍛造:熱間加工が主流で、高温状態の金属を金型に押し当てて形状を作ります。特に大きな部品や高強度が求められる部品の製造に適しています。

- 2.適用範囲の違い

- 転造は、ねじや歯車などの比較的小さく規則的な形状を持つ部品に適しています。

- 鍛造は、航空機や自動車のエンジン部品のような大型で複雑な形状の部品に向いています。

- 3.材料特性への影響

- 鍛造は、金属内部の結晶構造を再形成することで強度を向上させますが、加工後に熱処理や追加の仕上げ加工が必要な場合があります。

- 転造では、金属の表面が圧縮されることで加工硬化が起こり、切削加工や鍛造にはない耐摩耗性や耐久性が得られます。

- 4.コストの違い

- 鍛造は、金型の製作や熱処理設備が必要なため、初期投資が高くなる傾向があります。一方で、個別の製品に対する柔軟性が高いため、少量生産でも対応しやすいです。

- 転造は、初期投資が必要な点は同じですが、大量生産時には一部品あたりのコストを大幅に削減できます。

転造を選ぶべき場面

転造の強みは、「量産性」「材料効率」「加工硬化による強度向上」の3点に集約されます。以下のような場面では、転造が最適な選択肢となることが多いです。

- 1.大量生産が求められる場合

ねじや歯車のように、同じ形状の部品を大量に製造する場合、転造の加工スピードやコストパフォーマンスは他の加工方法を大きく上回ります。 - 2.表面硬度や耐久性が重要な場合

自動車や航空機の部品のように、摩耗や衝撃に強い部品を作る必要がある場合、加工硬化によって得られる高い耐久性は非常に有用です。 - 3.環境負荷を低減したい場合

転造は材料ロスが少ないため、環境への影響を抑えながら生産性を確保できます。特に持続可能な製造を目指す企業にとって、この特性は魅力的です。

転造は、切削加工や鍛造といった他の加工方法と比べて、特定の条件下で優れた性能を発揮します。その選択は、製品の特性、製造コスト、そして環境への配慮といった要素を総合的に検討する必要があります。転造がもたらす効率性と強度向上は、特に量産品や耐久性が重視される分野で不可欠な技術となっています。

次の章では、転造の具体的な種類とそれぞれの特徴について解説します。どの加工法がどのような部品に適しているのかを理解し、さらなる知識を深めていきましょう。

4. 転造の種類と特徴:加工法を選ぶための基礎知識

転造には、製造する部品や目的に応じた複数の種類があります。これらの加工法は、それぞれ特定の形状や用途に適しており、製品の特性や生産性を大きく左右します。この章では、転造の主要な種類である「平板転造」と「ローラ転造」に焦点を当て、それぞれの特徴や適用例を詳しく解説します。また、それ以外の特殊な転造方法についても簡単に触れます。

平板転造(Flat Die Rolling)

平板転造は、平らなダイス(工具)の間に金属材料を挟み込み、スライドさせることで形状を作る方法です。主にねじ加工で利用されるこの方法は、シンプルな構造で高精度な製品を短時間で作ることが可能です。

【特徴】

- ・高精度な加工

平板転造は、工具(平板ダイス)の動きが直線的で、加工中の材料の位置が安定しているため、高い寸法精度が得られます。これにより、ねじ山や溝の形状を精密に形成できます。 - ・低コストでの大量生産

平板転造は、短いサイクルタイムで加工できるため、大量生産に適しています。また、設備や工具が比較的シンプルで、初期投資が抑えられる場合があります。

【適用例】

- ・小型ねじやボルト

- ・歯車やシャフトの簡易加工

- ・工業用部品の標準化された製品

ローラ転造(Roll Die Rolling)

ローラ転造は、円筒状のダイスを回転させながら金属材料を加工する方法です。この方法は、円筒状の形状を持つ部品や長尺物の加工に特に適しています。

【特徴】

- ・高い生産効率

ローラ転造は、回転運動を利用して連続的に加工を行うため、長い部品や大量の製品を効率的に作ることが可能です。 - ・曲線的な形状に対応

円筒状やねじれのある形状の部品を加工する際に、その特性を最大限に活かせます。

【適用例】

- ・長尺ねじやパイプ状の部品

- ・自動車の駆動部品(ドライブシャフトなど)

- ・複雑な螺旋形状を持つ製品

特殊な転造方法

転造には、平板転造やローラ転造以外にも特定の用途に特化した方法があります。以下にいくつかの例を挙げます。

- ・スプライン転造

歯車の軸部やスプラインシャフトの歯形を形成するための加工法。滑らかな力の伝達が求められる自動車部品などで使用されます。 - ・内転造

ボルトの内側にねじ山を形成する加工方法。工具の特殊な設計が必要ですが、高精度な内部形状が得られます。 - ・ヘリカル転造

螺旋形状の溝を作る加工法で、特にオイルや流体を扱う部品の加工に適しています。

転造方法の選択基準

転造方法を選ぶ際には、以下の点を考慮する必要があります。

- 1.形状や寸法

加工対象の部品が小型なのか、大型なのか、または複雑な形状を持つのかによって最適な方法が異なります。平板転造は小型部品、ローラ転造は長尺部品に向いています。 - 2.生産量

大量生産が求められる場合、加工スピードの速い方法を選択することが重要です。ローラ転造は連続的な加工が可能なため、非常に効率的です。 - 3.製品特性

部品の用途や求められる特性(強度、精度、耐久性)によって、最適な転造法を決定します。例えば、自動車部品では加工硬化による耐久性が求められるため、ローラ転造が多く利用されます。 - 4.コスト

初期投資や運用コストも重要な要素です。平板転造は設備が比較的安価で導入しやすいのに対し、ローラ転造はより高い精度を実現するために追加投資が必要になる場合があります。

転造には、「平板転造」と「ローラ転造」を中心に、それぞれ異なる用途や特徴があります。平板転造は小型部品やねじ加工に向いており、ローラ転造は長尺部品や複雑な形状の部品の加工に適しています。また、スプライン転造や内転造などの特殊な方法は、特定のニーズに応えるために使用されます。

これらの転造法を適切に選択することで、製品の品質向上や生産効率の向上が期待できます。次章では、転造加工を行う際の注意点や、失敗を防ぐためのポイントについて解説します。転造を成功させるための知識を深めていきましょう。

5. 転造の注意点:失敗しないためのポイント

転造加工は、高精度な部品を効率よく大量生産できる優れた技術ですが、適切な条件や環境で実施しないと、品質に影響を及ぼすトラブルが発生することがあります。最後に、転造加工を行う際の注意点と、それを成功させるための具体的なポイントを解説します。

加工条件の最適化

転造加工では、金属に圧力をかけて形状を形成するため、加工条件が非常に重要です。以下の点を適切に設定することが、加工精度と製品品質の向上に直結します。

・加工圧力の調整

圧力が低すぎると、形状が不完全になり、部品の寸法や強度が不足します。一方で、圧力が高すぎると、金属が割れたり、工具が過度に摩耗したりするリスクがあります。部品の材料特性や形状に応じた圧力設定が必要です。

・加工速度の管理

加工速度が速すぎると、金属の変形が不均一になる場合があります。一方、速度が遅すぎると生産効率が低下します。材料特性と加工内容に適した速度を選択することが重要です。

・潤滑剤の使用

転造では、金属がダイスやローラーと直接接触するため、摩擦が発生します。適切な潤滑剤を使用することで、摩擦による熱の発生や工具の摩耗を防ぎ、加工精度を向上させることができます。

工具(ダイス・ローラー)の管理

転造の成否は、使用する工具の状態に大きく依存します。以下の点に注意し、適切に管理しましょう。

・工具の摩耗

転造工具は、高い圧力や摩擦を受け続けるため、使用を続けると摩耗が進行します。摩耗した工具を使用すると、加工精度が低下し、製品に不良が発生する可能性があります。定期的な点検と交換が不可欠です。

・工具の清掃

工具に汚れや金属片が付着していると、加工中に材料が傷ついたり、形状が乱れたりします。加工後には工具を徹底的に清掃し、常に良好な状態を維持することが大切です。

・工具設計の最適化

加工する部品に応じて、工具の設計が適切であることを確認しましょう。不適切な工具設計は、成形不良や工具寿命の短縮につながります。

材料選定と前処理

転造加工に使用する材料の選定も重要なポイントです。適切な材料を選ばなければ、加工精度が低下したり、工具への負荷が増加したりする可能性があります。

・材料の硬度

材料が硬すぎる場合、転造加工で変形が難しく、工具の摩耗や破損の原因となります。逆に、材料が柔らかすぎると、加工後の製品の強度が不足します。加工対象に適した硬度の材料を選ぶことが重要です。

・表面処理の確認

材料表面に汚れや酸化膜が付着していると、加工精度に影響を与えることがあります。転造加工を行う前に、材料表面を清掃し、均一な状態を確保することが必要です。

設備のメンテナンス

転造加工は、専用の機械設備を使用して行われるため、設備の状態管理も成功の鍵を握ります。

・定期点検の実施

転造機の動作不良や部品の摩耗は、加工精度に直接影響します。設備の定期点検を行い、異常があれば早めに修理や交換を行いましょう。

・温度管理

加工中に発生する熱が過剰になると、部品や工具にダメージを与える可能性があります。冷却システムを活用して、設備の適切な温度を保つことが重要です。

作業者のスキルと経験

転造加工では、作業者の技術や経験が製品の品質に大きく影響します。高度な加工条件の設定やトラブルの早期発見には、熟練した技術者の存在が欠かせません。

・教育と訓練

作業者に対して、転造加工の原理や操作方法、トラブルシューティングに関する教育を行うことが重要です。経験を積むことで、より高い精度の加工が可能になります。

・作業記録の管理

加工条件や結果を詳細に記録することで、過去の経験を活用し、同様のトラブルを防止することができます。

転造加工を成功させるためには、加工条件の適切な設定や工具・設備の管理、材料選定の注意など、さまざまな要素に配慮する必要があります。また、作業者のスキルや経験も品質向上に大きく寄与します。これらのポイントを押さえることで、転造加工の利点を最大限に活かし、高品質な製品を安定して製造することが可能になります。