コストや環境への配慮も万全に!製造現場で役立つ、熱処理とは何かを知る全知識

1.熱処理とは何か?

熱処理の基本的な定義

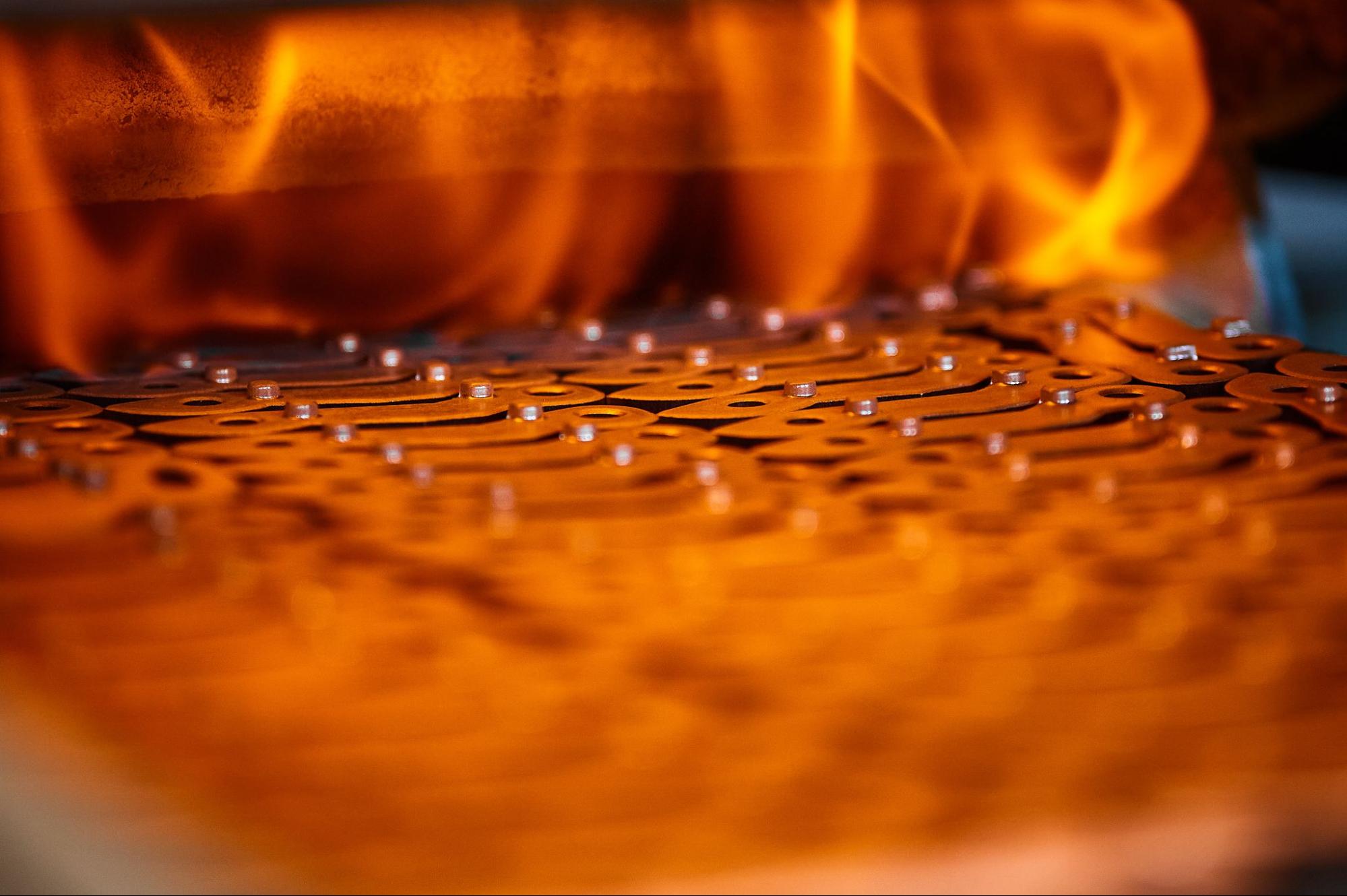

熱処理とは、金属や合金などの材料を所定の温度に加熱し、その後一定の速度で冷却することによって、材料の内部組織を変化させ、目的に応じた性質を得る技術のことです。このプロセスは、製造業において不可欠な工程であり、製品の性能や耐久性を向上させるために広く活用されています。

熱処理の対象となるのは、主に金属材料です。これには鋼やステンレス、アルミニウム合金などが含まれますが、一部のセラミックやプラスチックも熱処理を利用して改質することがあります。例えば、金属製の工具を硬くする、エンジン部品を耐久性の高いものにする、あるいは構造部材を靭性(じんせい)のあるものにするなど、熱処理の応用範囲は非常に広範です。

熱処理の目的

熱処理が製造業で重要視されるのは、材料の特性を調整することで、製品に求められる性能を最適化できるからです。具体的な目的には以下のようなものがあります。

- 1.硬さを高める

- 工具や切削用具など、高い耐摩耗性を必要とする部品には、硬化処理(焼入れ)が施されます。これにより、表面硬度が大幅に向上し、使用寿命が延びます。

- 2.靭性を向上させる

- 機械部品や構造材には、衝撃や繰り返しの荷重に耐える靭性が求められます。焼戻しを組み合わせた熱処理により、必要な硬さを保持しつつ、材料のもろさを緩和できます。

- 3.加工性を改善する

- 金属を成形しやすくするため、焼なましや焼ならしといった熱処理が利用されます。このプロセスは、金属の柔らかさを増し、加工工程の効率化に寄与します。

- 4.応力を除去する

- 製造過程で生じる内部応力を取り除くことで、製品の寸法安定性や耐久性が向上します。これにより、長期的な品質維持が可能になります。

製造業における熱処理の重要性

製造業では、競争力を高めるために製品の品質向上が欠かせません。熱処理はその実現において中心的な役割を果たしています。例えば、自動車部品では、エンジンやトランスミッションの内部部品が過酷な環境下で機能するために、熱処理による硬化と耐摩耗性の向上が不可欠です。また、建設機械や航空宇宙産業でも、熱処理によって部材の強度と靭性を両立させる技術が広く採用されています。

さらに、近年の技術進化により、熱処理は従来の目的を超えた新しい可能性を提供しています。例えば、表面硬化技術(浸炭や窒化など)は、材料表面の特性を改善しつつ、内部の靭性を保持することで、軽量化と高性能化の両立を可能にしています。これにより、製造業が求める「軽量で強い部材」というニーズに応えることができています。

熱処理に関する基本的な疑問に応える

多くの製造業の担当者が「熱処理とは?」と検索する背景には、以下のような疑問や悩みがあることが考えられます。

- ・熱処理が具体的にどのような効果を持つのか理解したい。

- ・自社製品に適した熱処理方法を知りたい。

- ・熱処理によるコストや環境負荷がどの程度かかるのかを確認したい。

この記事ではこれらの疑問に答えるため、熱処理の種類やメリット・デメリット、成功のためのポイントについて詳細に解説していきます。次の章では、具体的な熱処理の種類と特徴について見ていきましょう。

2.熱処理の基礎知識:目的と主な種類の比較

熱処理の主な種類とその目的

熱処理にはさまざまな方法がありますが、代表的な種類として以下の4つが挙げられます。それぞれの目的と特徴を理解することで、適切な熱処理を選択するための基礎知識を得ることができます。

・ 焼入れ(Quenching)

焼入れは、金属を高温(約800〜900℃)に加熱した後、急冷する熱処理法です。主に鋼の硬度を高めることを目的として行われます。急冷により、金属内部にマルテンサイトと呼ばれる非常に硬い組織が形成され、耐摩耗性が向上します。

【特徴と適用例】

- 特徴:金属の硬さが大幅に増加。ただし、急激な冷却によって内部応力が発生し、もろさが増すこともあります。

- 主な適用例:工具鋼、切削工具、歯車部品など、高い耐久性を必要とする部品に利用されます。

・焼戻し(Tempering)

焼戻しは、焼入れ後の金属を再び加熱して、硬さを調整しつつ靭性を向上させるプロセスです。もろくなった金属の内部応力を緩和し、破損しにくい材料特性を得るために行われます。

【特徴と適用例】

- 特徴:硬度の低下を最小限に抑えつつ、靭性が向上します。温度や時間の調整により、目的に応じた特性を得られます。

- 主な適用例:自動車部品、ばね、航空機部品など、靭性と耐久性が求められる用途で使用されます。

・焼なまし(Annealing)

焼なましは、金属を適切な温度まで加熱し、ゆっくりと冷却することで内部応力を解消し、加工性を改善する熱処理法です。これにより金属が柔らかくなり、次の加工工程がスムーズに進むようになります。

【特徴と適用例】

- 特徴:材料が軟化して加工しやすくなるほか、内部の不均一な組織が均質化します。

- 主な適用例:板金加工や切削加工の前段階、構造材の安定化など。

・焼ならし(Normalizing)

焼ならしは、焼なましと似たプロセスですが、冷却速度が速く、最終的に材料の強度や靭性を向上させることを目的としています。均質で細かい組織が得られるため、機械的特性の向上に適しています。

【特徴と適用例】

- 特徴:強度と靭性のバランスが取れた材料特性が得られます。特に溶接後の熱影響部を均一化するのに有効です。

- 主な適用例:構造部品、シャフト、ピンなど。

熱処理の種類を選ぶポイント

熱処理方法を選ぶ際には、以下の要素を考慮することが重要です。

- 1.製品の用途

製品が高い硬さを必要とするのか、柔軟性や耐久性を求めるのかによって、最適な熱処理方法が異なります。 - 2.材料の特性

熱処理の効果は、材料の種類(炭素鋼、合金鋼、ステンレス鋼など)によって異なります。例えば、炭素鋼は焼入れで硬化しやすいですが、ステンレス鋼には他の方法が必要な場合があります。 - 3.加工工程との関係

熱処理の順序やタイミングも重要です。加工後に行う場合、加工の影響で歪みや応力が発生していることを考慮して選択する必要があります。

熱処理の種類ごとの利点と課題

それぞれの熱処理方法にはメリットと課題があります。以下にまとめます。

| 熱処理方法 | メリット | 課題 |

| 焼入れ | 高い硬度と耐摩耗性を実現 | 応力集中やひび割れのリスク |

| 焼戻し | 硬度と靭性のバランスを調整可能 | 加熱条件が難しく、熟練が必要 |

| 焼なまし | 内部応力の解消と加工性の向上 | 生産時間が長くなることがある |

| 焼ならし | 強度と靭性のバランスが優れる | 高度な冷却管理が必要 |

熱処理の種類ごとの特性を理解することは、製品に求められる性能を実現する上で極めて重要です。焼入れや焼戻しは硬さと靭性の調整に、焼なましや焼ならしは加工性や安定性の向上にそれぞれ活用されます。次の章では、これらの熱処理がもたらすメリットについて、さらに深掘りして解説していきます。

3.熱処理のメリットと製造業での活用例

熱処理がもたらすメリット

熱処理は製造業において、製品の品質向上や性能の最適化を実現するための重要なプロセスです。その具体的なメリットを以下に挙げます。

1. 製品の耐久性向上

熱処理によって、製品の硬さや靭性をコントロールすることが可能です。例えば、焼入れにより部品表面の硬度を高めれば、摩耗に強い製品が作れます。一方で、焼戻しを併用することで靭性を加え、破損しにくい部品を実現できます。この耐久性向上は、産業用機械や自動車部品、航空機部品などの高負荷環境で特に重要です。

例:

- 自動車の歯車やシャフトに熱処理を施すことで、摩耗や応力による破損を防ぎ、長寿命化を実現。

- 工具鋼に高硬度を付与することで、切削性能が向上し、工具寿命が延びる。

2. 製品の加工性向上

金属を柔らかくするための焼なましや、内部組織を均一化する焼ならしは、材料の加工性を高める効果があります。これにより、成形加工や切削加工の難易度が低下し、加工工程の効率が向上します。

例:

- 厚板の切断や曲げ加工の前に焼なましを行うことで、材料が柔らかくなり作業が容易に。

- 精密加工が求められる部品で焼ならしを活用し、寸法精度を向上。

3. 寸法安定性の確保

熱処理を行うことで、製造過程で生じる内部応力を除去し、製品の寸法安定性を高めることができます。特に溶接部品や大規模な機械部品では、熱応力による変形やひずみが発生しやすいため、この効果が重要です。

例:

- 溶接後の構造部材に応力除去焼なましを施すことで、長期使用時の寸法変化を防ぐ。

- 精密機械のフレームで熱処理を行い、組み立て時の誤差を最小化。

4. 性能の向上と新しい可能性の創出

近年の技術革新により、熱処理の用途はさらに拡大しています。例えば、表面硬化処理(浸炭や窒化など)により、部品表面の特性を変化させることで、軽量化と高性能化を両立させた製品が生まれています。

例:

- 航空機エンジン部品では、表面を硬化させることで耐摩耗性を確保しつつ、内部の靭性を維持。

- 高速鉄道の車輪に熱処理を施すことで、高速回転時の耐久性を向上。

製造業での活用例

熱処理は、さまざまな業界で幅広く活用されています。その代表的な事例を以下に紹介します。

1. 自動車産業

自動車部品は、耐摩耗性や耐熱性が求められるため、熱処理が欠かせません。エンジン部品やトランスミッションギアは、熱処理により性能を最大化しています。

- ・エンジンバルブ:耐熱性を高めるための窒化処理。

- ・ギア部品:浸炭焼入れによる高硬度化と耐摩耗性の向上。

2. 航空宇宙産業

航空機のエンジンや構造部材には、軽量化と高強度の両立が求められます。熱処理により、これらの厳しい条件を満たすことが可能です。

- ・タービンブレード:耐熱性と耐久性を高めるための特殊熱処理。

- ・フレーム部材:靭性を付与する焼ならし。

3. 建設・土木産業

建設機械や構造部材は、大きな荷重や外部環境に耐える性能が必要です。熱処理はこれらの特性を確保するのに役立ちます。

- ・クレーンのアーム部材:焼ならしにより、靭性と強度のバランスを実現。

- ・橋梁部材:応力除去処理で寸法安定性を向上。

熱処理を活用する際の注意点

熱処理の効果を最大限に引き出すためには、以下のような注意が必要です。

- 1.適切な条件の選定

材料や製品用途に応じた熱処理条件を設定することが重要です。例えば、加熱温度や冷却速度の選択を誤ると、期待した特性が得られない場合があります。 - 2.コストと環境への配慮

熱処理はエネルギーを多く消費する工程であるため、効率的な運用が求められます。また、廃棄物や排熱の管理も重要な課題です。 - 3.技術者の経験と知識

熱処理は高度な技術を要するため、熟練した技術者の知識が品質の安定に直結します。

熱処理は製造業において、製品の性能向上や新しい技術の実現を支える欠かせない工程です。そのメリットを最大化するためには、適切な方法の選択や実施条件の最適化が求められます。次の章では、熱処理のデメリットや課題について詳しく解説し、それを克服する方法を考察していきます。

4.熱処理のデメリットと課題:コストと環境への配慮

熱処理のデメリットとは?

熱処理は製造業にとって重要な技術ですが、実施に際していくつかの課題やデメリットがあります。これらの側面を正しく理解し、対策を講じることで、熱処理をより効果的に活用することが可能です。

1. コストが高い

熱処理は高温を必要とする工程が多く、大量のエネルギーを消費します。そのため、特に大規模な設備や多量生産を伴う場合、運用コストが増大します。また、専用の熱処理設備や熟練技術者の確保も必要であり、設備投資や人件費も大きな負担となります。

例:

- ・大型炉や特殊炉を用いた処理は初期投資が大きい。

- ・電力や燃料の価格変動がコストに直結。

2. 環境負荷が大きい

熱処理はエネルギー消費が多く、二酸化炭素(CO2)排出量の増加に繋がります。また、一部の熱処理プロセスでは有害物質が発生する可能性があり、これらの排出を適切に管理することが求められます。環境規制の強化により、製造業にとって持続可能な方法を模索する必要が高まっています。

例:

- ・浸炭処理や窒化処理でのガス排出。

- ・冷却時の廃水や廃熱の適切な処理が課題。

3. 精度管理の難しさ

熱処理は材料内部の組織変化を伴うため、加工精度の管理が難しい一面があります。特に急冷を伴う焼入れでは、内部応力が発生し、歪みやひび割れを引き起こすことがあります。また、熱処理条件(温度、時間、冷却速度)の設定を誤ると、狙った特性が得られない場合があります。

例:

- ・歯車やシャフトの焼入れで歪みが発生し、再加工が必要になる。

- ・温度管理の不十分で硬化が不均一になる。

4. 熟練技術者が必要

熱処理の成功は、技術者の経験や知識に依存する部分が大きいです。条件設定や工程管理を適切に行うためには、材料特性や設備に精通した熟練者が必要であり、技術者不足が課題となっています。

例:

- ・材料特性を考慮した温度設定の知識不足が原因で品質不良が発生する。

- ・高度な技術が必要な浸炭や窒化処理では、作業の効率化が難しい。

熱処理のデメリットを克服する方法

熱処理の課題に対応するため、さまざまな取り組みが進められています。以下にその具体例を挙げます。

1. 省エネ技術の活用

エネルギー消費を抑えるための新しい技術が登場しています。たとえば、高効率の電気炉や、冷却プロセスでの熱エネルギー回収システムの導入が効果的です。

例:

- ・高効率炉を導入し、電力消費を削減。

- ・熱エネルギーを再利用して工場全体のエネルギー効率を向上。

2. 環境に配慮したプロセスの採用

環境負荷を軽減するため、低炭素ガスを用いた処理や、水を多用しない冷却プロセスが開発されています。さらに、環境規制に対応するため、廃ガス処理装置の導入も進んでいます。

例:

- ・無害なガスを使用した窒化処理プロセスの導入。

- ・水冷から空冷へ切り替えることで廃水処理負担を軽減。

3. 歪みや応力を抑える技術

焼入れでの歪みやひび割れを防ぐために、均一冷却が可能な装置や、応力を緩和する工程(焼戻し)を組み合わせる方法が採用されています。また、シミュレーション技術の進化により、熱処理後の変形を事前に予測することも可能です。

例:

- ・高精度の冷却装置を使用して急冷時の応力を軽減。

- ・CAD/CAEを活用して熱処理条件をシミュレーションし、最適な条件を設定。

4. 技術者の育成とデジタル化

技術者不足を補うため、教育プログラムや技能認定制度が拡充されています。また、熱処理プロセスのデジタル化が進み、温度管理や炉内の状況をリアルタイムで監視・制御することで、技術者の負担を軽減する取り組みが行われています。

例:

- ・自動化された熱処理設備を導入し、精度管理を効率化。

- ・技術者向けのオンライン教育や資格制度で専門知識を普及。

熱処理にはコストや環境負荷、技術的課題が伴いますが、技術革新や効率化の取り組みにより、これらのデメリットを克服する道が広がっています。課題を乗り越えることで、製品の品質向上と持続可能な製造プロセスの両立が可能になります。次の章では、製造現場で失敗しないための熱処理の実践的なポイントについて解説します。

5.製造業で失敗しない熱処理のポイントと注意点

熱処理の失敗が製品に与える影響

熱処理は材料の特性を改善する重要な工程ですが、実施に失敗すると製品の品質に大きな悪影響を及ぼします。たとえば、硬化不良や歪みの発生、内部応力の蓄積による早期破損などが挙げられます。これらの問題は、最終製品の耐久性や性能低下だけでなく、顧客からの信頼喪失やコスト増大に繋がる可能性があります。

熱処理の失敗を防ぐためのポイント

以下に、熱処理の成功率を高めるための具体的なポイントと注意点を示します。

1. 材料選定の重要性

熱処理は材料の特性に強く依存します。適切な材料を選定しないと、狙った特性が得られないだけでなく、ひび割れや変形のリスクが高まります。

対策:

- ・適材適所の考え方:使用環境や目的に応じて、炭素鋼、合金鋼、ステンレス鋼などの特性を把握し、最適な材料を選ぶ。

- ・試験を活用:新しい材料や工程を採用する際は、少量の試験を行い、想定どおりの特性が得られるかを確認。

2. 適切な熱処理条件の設定

熱処理の加熱温度、冷却速度、保持時間などの条件設定が不適切だと、狙った組織や特性が得られない場合があります。特に急冷を伴う焼入れでは、内部応力や変形が発生するリスクが高くなります。

対策:

- ・温度管理の徹底:炉内の温度を均一に保つため、熱電対や温度センサーを活用する。

- ・シミュレーションの活用:CAD/CAEソフトを使用して、材料の反応を事前に予測し、最適な条件を導き出す。

- ・試作品での確認:本番前に試験的に熱処理を実施し、条件の妥当性を検証する。

3. 歪みと応力の管理

急冷や加工後の熱処理では、材料に歪みや応力が発生することがあります。これを放置すると、後の工程で寸法精度が保てなくなるだけでなく、長期使用中の破損リスクが高まります。

対策:

- ・応力除去焼なまし:溶接や機械加工後に行い、内部応力を緩和する。

- ・徐冷の活用:急冷による歪みを防ぐため、冷却速度を緩やかにする。

- ・精密加工後の熱処理:最終加工前に歪みを修正する中間熱処理を挿入する。

4. 設備のメンテナンス

熱処理設備が適切に動作しない場合、炉内温度のばらつきや冷却装置の不具合が発生し、製品品質に悪影響を及ぼします。

対策:

- ・定期点検の実施:炉や冷却装置の部品を定期的に点検し、消耗品や部品を交換する。

- ・校正の徹底:温度計やセンサー類を定期的に校正し、正確な測定値を維持する。

5. 熟練技術者の育成とデジタル化

熱処理は経験に基づく判断が多く求められる工程です。熟練技術者がいなければ、条件設定やトラブル対応が難しくなります。また、デジタル技術を活用すれば、作業効率が向上し、技術者の負担を軽減できます。

対策:

- ・教育プログラムの活用:社内外の研修やセミナーを活用し、技術者を育成する。

- ・自動化システムの導入:熱処理工程をデジタル化し、炉内の状況をリアルタイムで監視・制御する。

- ・知識の共有化:作業標準書やマニュアルを整備し、知識を体系化して組織全体で共有する。

よくある失敗例とその対策

- 1.焼入れ時の硬度不足

- 原因:加熱温度が低い、冷却速度が遅い。

- 対策:温度測定装置を使用して加熱条件を正確に設定する。

- 2.焼戻し後のもろさ

- 原因:焼戻し温度が高すぎる、時間が長すぎる。

- 対策:製品用途に応じた温度と時間を慎重に設定する。

- 3.歪みによる寸法不良

- 原因:急冷や不均一な冷却。

- 対策:冷却プロセスを見直し、均一冷却が可能な方法を採用する。

熱処理の失敗を防ぐためには、材料特性の把握、適切な条件設定、設備の維持管理、技術者の育成が欠かせません。これらを実践することで、製品の品質を安定させ、顧客からの信頼を獲得できます。