NC旋盤とMC旋盤の違いを徹底比較!導入前に知っておきたい重要ポイント

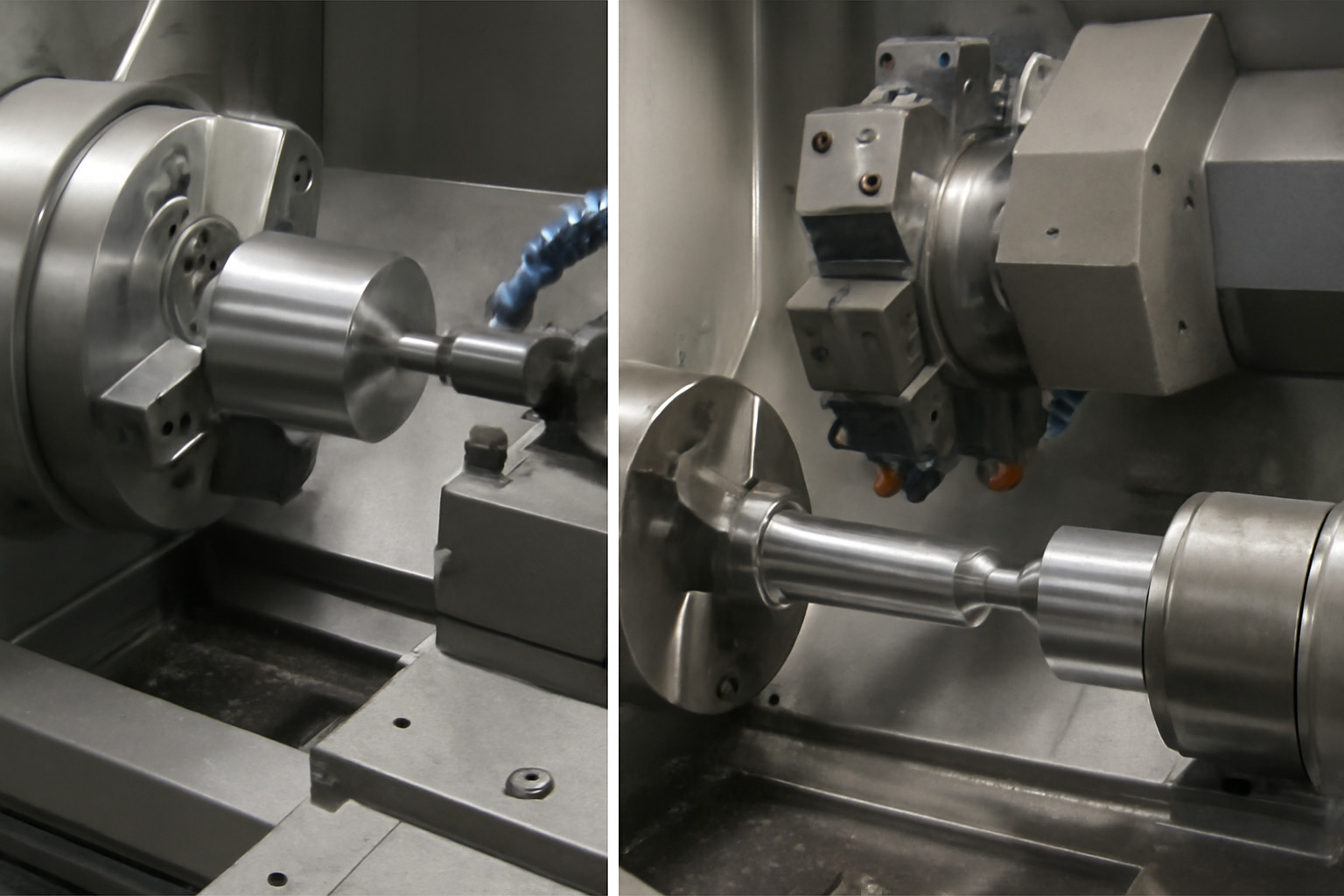

第1章:NC旋盤とMC旋盤の構造と役割の違い

製造業の現場において「NC旋盤」と「MC旋盤」という用語はよく耳にしますが、それぞれの構造や役割には明確な違いがあります。今回は、これらの機械がどのように異なり、どのような特徴を持っているのかを詳しく解説します。適切な機械選定を行うためには、それぞれの特性をしっかり理解しておくことが大切です。

NC旋盤とは? ― 自動化された旋盤加工機

NC旋盤(Numerical Control Lathe)は、数値制御によって工具の動作を自動で制御する旋盤です。従来の手動旋盤に比べ、精度が高く、繰り返し作業において効率的な加工が可能です。NC旋盤は、素材を回転させ、その外周や端面を切削するという基本的な動作を行いますが、この動作を数値制御により正確に行います。

主に「主軸」「刃物台(タレット)」「送り機構」「制御装置(NCユニット)」などで構成されており、これらが連携して自動化された加工を行います。NC旋盤は、特に円筒形状の部品加工やねじ切り、溝入れ、穴あけといった作業に得意です。繰り返し作業において、常に一定の精度で部品を加工できるため、大量生産に向いています。自動車部品や機械部品の生産現場でよく使われる設備です。

この機械の利点としては、高い精度と効率性が挙げられます。同じ形状を繰り返し作成する際には、従来の手作業よりも格段に高い精度で作業を進められます。さらに、オペレーターの熟練度に依存する部分が少なく、誰でも安定した品質で加工ができるという点も大きなメリットです。

MC旋盤とは? ― 複合加工が可能なマシニングセンタ

一方、MC旋盤とは、主に「複合加工機」や「マシニングセンタ」の一種を指します。MC旋盤は、旋削加工に加えて、フライス(切削)加工も行うことができる設備です。通常、旋盤で加工した後、フライス盤でさらに細かい加工を行うのが一般的ですが、MC旋盤は1台でそれらの加工を連続的にこなすことができます。

MC旋盤は、旋削に加え、立体的な加工が可能であり、**回転工具(ミーリングツール)**を使ったフライス加工を行うことが特徴です。この複合的な機能により、従来は複数の工程を経て完成する製品を、一貫して加工できるのです。また、MC旋盤には「サブスピンドル」や「ツールマガジン」といった機能も搭載されており、これにより一度のセットで複数の加工ができるため、多品種少量生産に特に向いています。

MC旋盤は、特に複雑な形状の部品や高精度を要求される部品の加工に適しています。航空機部品や医療機器、試作品など、非常に精密な加工が必要な製品の製造に広く使われています。

構造と機能の違い

NC旋盤とMC旋盤は、基本的にはどちらも「数値制御」によって加工を行うという点では共通していますが、加工の範囲や機能に大きな違いがあります。

NC旋盤は、主に旋削加工を行うことに特化した機械であり、円筒形状の部品や簡単な加工が得意です。生産効率が高く、大量生産においてその真価を発揮します。反対に、MC旋盤は、複合的な加工を行うことができるため、複雑な形状や多工程加工に適しています。例えば、同じ部品であっても、NC旋盤では分けて加工しなければならない工程を、MC旋盤では一度のセットで処理することが可能です。

このように、NC旋盤は大量生産向けである一方、MC旋盤は少量多品種生産や複雑な加工を要する製品に向いているという特徴があります。

NC旋盤とMC旋盤は、共に数値制御による高精度な加工を実現しますが、それぞれ得意とする分野が異なります。NC旋盤は、量産に強い旋削加工が得意で、同じ形状を繰り返し正確に加工できる点が特長です。一方、MC旋盤は、複合的な加工ができ、複雑な形状や多工程加工が求められる現場においてその威力を発揮します。

この章では、NC旋盤とMC旋盤の構造や役割の違いについて説明しました。次の章では、それぞれの機械が適している加工の種類や用途についてさらに詳しく見ていきます。

第2章:加工できる製品と用途の違い

NC旋盤とMC旋盤は、どちらも精密な加工を可能にする数値制御機械ですが、それぞれの得意とする製品や加工の範囲には大きな違いがあります。この章では、各機械が得意とする加工内容や製品の特性について詳しく解説し、どのような製品に適しているのかを比較していきます。

NC旋盤の得意な加工と適した製品

NC旋盤は、主に旋削加工を行う機械であり、特に円筒形状の部品や、ねじ切り、溝入れ、面取りなど、直線的または円形の加工が得意です。これにより、自動車部品や機械部品など、量産型の部品製造に非常に適しています。例えば、シャフト、ボルト、ピン、リングなど、規則的な形状の部品を一度に大量に加工する場合に、その効率性が最大限に発揮されます。

NC旋盤での加工対象となる製品例は以下の通りです。

- ・自動車部品:エンジンのシャフトやアクスル、タイヤホイールのハブ、ピストンなどの円形部品。

・産業機械部品:ギアシャフト、軸受け、バルブ部品など。

・家電部品:モーターのシャフトやプーリー、スイッチ部品など。

NC旋盤の特徴は、繰り返し精度と加工スピードにあります。数値制御により、同じ形状を安定して量産できるため、長時間の稼働でも品質のバラつきがほとんどなく、非常に高い精度を保ちます。また、大量生産や標準的な形状の製品に最適です。

一方で、複雑な形状や多軸を使った加工には不向きです。NC旋盤は基本的に単純な旋削加工が中心となるため、立体的な加工や異なる角度での切削には限界があります。

MC旋盤の得意な加工と適した製品

MC旋盤(マシニングセンタ)は、旋削加工に加え、フライス加工(ミーリング加工)や穴あけ加工などを同時に行える複合機です。このため、複雑な形状の部品や、多工程を一度に終わらせる必要がある製品に非常に適しています。MC旋盤は、立体的な形状や多軸での加工が得意で、例えば高精度な金型部品や航空機部品、医療機器の部品など、複雑な構造や精度が求められる製品に利用されます。

MC旋盤で加工できる代表的な製品は以下の通りです。

- ・航空機部品:エンジンパーツ、翼の部品、機体の構造部品など、複雑な3D形状を持つ部品。

・医療機器部品:インプラント、手術道具など、高精度が求められる部品。

・金型:プラスチック射出成形用の金型やダイカスト金型など、精密な加工が要求される製品。

・試作部品:少量多品種の試作品や設計段階のテスト用部品。

MC旋盤は、加工範囲が広いため、複雑な形状や異なる軸での加工を一台で処理できるというメリットがあります。さらに、複数の加工を一度に行えるため、加工時間の短縮と精度の向上が期待できます。これにより、特に少量多品種生産や特注品の製造に強みを持っています。

また、MC旋盤は、切削工具の交換や複雑な工程の処理を自動化することができるため、作業者の負担を軽減し、加工精度を安定させることが可能です。特に精密な加工が要求される分野では、その性能が大きく発揮されます。

NC旋盤とMC旋盤の適応範囲

NC旋盤とMC旋盤では、それぞれの適応範囲が異なるため、製品の種類や生産方式によって使い分けが必要です。

NC旋盤は、シンプルで高精度な形状の部品を大量に生産する場合に非常に有効です。例えば、数千個以上の部品をほぼ同じ形で加工し続ける必要がある場合、NC旋盤はその速度と精度で大きなメリットを提供します。しかし、複雑な形状や多機能な加工を必要とする製品には、MC旋盤が適しています。

MC旋盤は、複雑な形状の部品や、多工程にわたる加工が必要な場合に最適です。少量生産や多品種生産の場合でも、1台の機械で複数の工程をこなせるため、工程間の移動や再セットアップを削減することができます。

NC旋盤は、主に直線的で円筒形状の部品を高精度で大量生産するのに最適な機械です。大量生産の現場や、単純な形状の部品を効率的に作成したい場合に有効です。一方、MC旋盤は、複雑で精密な形状を求められる部品の加工に適しており、多工程の加工が1台で完結できるため、少量多品種生産や試作、特殊な部品加工において大きな利点があります。

第3章:コスト比較:導入費用・ランニングコスト・メンテナンス

NC旋盤とMC旋盤はそれぞれ異なる特徴と用途を持っており、それに伴って導入費用やランニングコスト、メンテナンスに関するコストにも大きな違いがあります。これらのコスト要素をしっかり理解しておくことは、設備投資を行う際に重要な判断材料となります。この章では、導入費用、ランニングコスト、メンテナンス費用に焦点を当て、NC旋盤とMC旋盤のコストを比較していきます。

導入費用の違い

まず、最も大きなコストとして挙げられるのは、設備の導入費用です。NC旋盤とMC旋盤では、基本的な構造や機能に違いがあるため、導入にかかる費用にも差があります。

NC旋盤は、比較的シンプルな機械構造を持っており、機能も旋削加工に特化しているため、導入費用は一般的にMC旋盤よりも安価です。価格帯は機種によって異なりますが、一般的には数百万円から1,000万円程度で導入できることが多いです。特に、基本的な機能を持つモデルであれば、初期投資を抑えつつ、高い生産性を実現することができます。

一方で、MC旋盤は、旋削加工に加えてフライス加工なども可能な複合機であり、さらに高精度な加工が求められるため、導入費用は高額になります。機械の価格は、1,000万円以上が一般的で、高性能モデルになると、2,000万円を超える場合もあります。MC旋盤は、その機能の多さと高精度な加工能力により、初期投資が大きくなりがちですが、それだけの価値があるとも言えるでしょう。

ランニングコストの違い

次に、ランニングコストについて考えます。ランニングコストは、日々の運用にかかる費用であり、主に電力消費や消耗品の交換、人件費、工具代などが含まれます。

NC旋盤のランニングコストは、比較的低めであると言えます。機械がシンプルな構造であるため、電力消費もそれほど大きくなく、特に多くの部品を長時間稼働させる場合でも、消費電力は一定の範囲内に収まります。また、加工の種類も比較的単純なため、消耗品の交換頻度も少なく、工具代も安価で済むことが多いです。そのため、長時間の稼働が求められる大量生産向けのシナリオでは、ランニングコストを抑えることが可能です。

一方、MC旋盤のランニングコストは、より高くなる傾向にあります。MC旋盤は複数の加工機能を持っており、特にフライス加工などは工具の摩耗が早くなるため、消耗品や工具交換のコストが増加しやすいです。また、電力消費も高めで、特に高精度な加工や多機能を求める場面では、より多くのエネルギーを必要とします。さらに、複雑な機能を持つため、操業を維持するためのメンテナンスやオペレーターのスキルに関してもコストがかかります。

メンテナンス費用の違い

機械設備のメンテナンスは、長期的に見て重要なコスト要素です。NC旋盤とMC旋盤では、その構造の違いから、メンテナンスにかかる費用や手間にも差が生じます。

NC旋盤は、そのシンプルな構造から、メンテナンスの頻度は比較的少なく、部品交換や消耗品の交換も少ない傾向があります。故障のリスクも低く、トラブルが発生した場合も修理が比較的簡単であるため、メンテナンス費用は比較的安価で済みます。特に部品交換や修理が簡単なため、メンテナンスの外部委託費用も抑えられます。

一方、MC旋盤は、その複雑な機能を維持するために、より頻繁なメンテナンスが必要になります。例えば、フライス加工用のツールやスピンドル、送り機構など、多くの部品が高度な精度を求められるため、これらの部品の摩耗や故障が発生しやすいです。そのため、メンテナンス費用は高額になることが多いです。また、複数の加工機能を一度に行うため、トラブルが発生するとその対応も複雑で、修理に時間がかかることもあります。

トータルコストの比較

総合的に見ると、NC旋盤は初期投資が低く、ランニングコストとメンテナンス費用も比較的抑えられるため、大量生産向けの設備として非常にコストパフォーマンスが高いと言えます。長期的に安定した生産を行う場合、NC旋盤は最適な選択となるでしょう。

一方、MC旋盤は初期投資が高額で、ランニングコストやメンテナンス費用も増加する傾向にありますが、その多機能性と高精度な加工能力により、少量多品種生産や複雑な部品の製造には非常に効果的です。特に、精密な部品加工が必要な場合や、複雑な形状の部品を1台で加工したい場合には、MC旋盤の性能は非常に有用です。

第4章:操作性・スキルのハードルの違い

NC旋盤とMC旋盤は、どちらも数値制御による自動化された機械ですが、それぞれの操作性や、求められるオペレーターのスキルには明確な違いがあります。これらの違いは、実際に機械を使用する現場において、作業者の負担や機械の運用効率に大きな影響を与えるため、しっかりと把握しておくことが重要です。この章では、操作性や求められるスキルの違いについて詳しく解説し、それぞれの機械がどのように使いやすいか、または扱いにくいかを見ていきます。

NC旋盤の操作性

NC旋盤は、シンプルで直線的な加工が中心となるため、操作は比較的簡単であると言えます。基本的には、機械に加工条件を入力するだけで、あとは自動で加工が行われるため、操作の手順自体は初心者でも習得しやすいという特徴があります。

特に、**数値制御のプログラム(Gコード)**が設定された後は、同じ製品を繰り返し加工することができるため、オペレーターの負担は少ないです。加工の指示がシンプルであるため、オペレーターは機械の設定や素材の交換、品質管理に集中しやすいというメリットがあります。

また、NC旋盤は通常、標準的な形状の部品加工を目的としているため、特に難解な設定をしなくても、基本的な操作で加工が可能です。例えば、シャフトやリング、ピン、ボルトなどの、規則的な形状を持つ部品を作る際には、プログラムの設定が簡単で、熟練度が低くても効率的に運用できる点が大きな利点です。

一方で、複雑な形状や特殊な加工が求められる場合には、プログラミングの難易度が上がりますが、それでも加工内容がシンプルである分、扱いやすい機械と言えます。

MC旋盤の操作性

MC旋盤は、NC旋盤よりも高機能で、複数の加工機能を備えているため、操作はやや複雑になります。MC旋盤では、旋削加工に加えてフライス加工や穴あけ加工などを同時に行えるため、設定すべきパラメーターが多岐にわたります。また、ツールの交換や加工の順序も複雑で、精密な設定が求められるため、操作に慣れるまで時間がかかることが多いです。

さらに、MC旋盤は、立体的な形状や多軸加工を行うことができるため、オペレーターは「どの軸でどの工具を使って加工するか」という高度な判断を求められます。加工内容や形状によってツールの選定や加工順序が異なるため、複雑なプログラミングスキルや経験が必要です。こうした点で、MC旋盤は経験豊富なオペレーターが扱うことを前提に設計されています。

また、MC旋盤には「サブスピンドル」や「ツールマガジン」など、多くの付加機能が搭載されており、これらを使いこなすためには高度な操作スキルが必要です。さらに、複数の加工機能を同時に使用する場合、機械の動きや切削工具の状態を把握することが重要であり、運転者の集中力や注意力が求められます。

求められるスキルの違い

NC旋盤の操作には、基本的なプログラミングスキルが求められますが、全体的に見て、初心者でも比較的早く習得できるという特長があります。特に、同じ製品を繰り返し作ることが多いため、一度プログラムを覚えてしまえば、少ないメンテナンスや手間で運用可能です。工場や製造現場においては、新しいオペレーターでも早期に稼働できる環境を作りやすいと言えます。

一方、MC旋盤では、複雑な操作を行うため、より高度なプログラミングスキルや機械の動作に関する理解が求められます。特に、複数の軸を使った同時加工やツール交換が頻繁に行われるため、オペレーターは、機械の稼働状況をリアルタイムで把握し、加工プログラムを迅速に修正する能力が必要です。MC旋盤は、経験と技術が積み重なることで、よりスムーズな運用が可能になるため、熟練した技術者に向いています。

操作性の観点での比較

NC旋盤は、シンプルな加工が得意で、オペレーターが比較的少ない手間で操作できる機械です。特に、直線的な形状の部品を大量生産する場合には、その簡単な操作性が大きなメリットとなります。オペレーターのスキルレベルによる差が少なく、誰でも一定の精度で作業を進めやすいです。

一方、MC旋盤は、複雑な形状や多機能な加工を行うため、操作にはより高い技術力と経験が必要です。特に、フライス加工や多軸加工を使いこなすためには、精密なプログラミング技術や、加工順序を考慮したツール選定が求められます。こうした点で、MC旋盤は、高度なスキルを持つオペレーターにとっては非常に強力なツールですが、初心者にとっては操作が難しく、習得には時間と労力を要する可能性があります。

NC旋盤とMC旋盤では、操作性や求められるスキルに大きな違いがあります。NC旋盤は比較的操作が簡単で、初心者でも早期に習得できる一方で、MC旋盤は多機能性ゆえに、熟練の技術と高度なスキルを要するため、経験豊富なオペレーターが活躍する場となります。自社の作業者のスキルや、求められる加工精度に応じて、最適な機械を選ぶことが、運用効率を高める鍵となります。

第5章:メリット・デメリット比較と導入の判断基準

NC旋盤とMC旋盤は、それぞれに独自の特徴と利点がありますが、導入する際にはどちらが自社の生産ニーズに最も適しているかを慎重に判断する必要があります。この章では、NC旋盤とMC旋盤のメリット・デメリットを比較し、それぞれの導入を検討する際の判断基準について詳しく解説します。

NC旋盤のメリット

NC旋盤の最大のメリットは、高い生産性と低コストであることです。特に、大量生産を目的とした製造ラインでは、その効率の良さが大きな強みとなります。繰り返し同じ形状の部品を加工する場合、NC旋盤はプログラムを一度セットすれば、自動で正確な加工を行い続けることができるため、人件費や作業時間の削減にもつながります。

また、NC旋盤はその構造がシンプルであり、操作性も良好です。プログラムの設定は比較的簡単であり、初心者でも短期間で運用できるため、オペレーターの教育コストが低く抑えられるという点もメリットです。さらに、メンテナンスが少なく、安定した稼働が可能で、故障リスクが比較的低いため、長期的に見てもコストパフォーマンスが良いと言えます。

NC旋盤のデメリット

一方で、NC旋盤にはいくつかのデメリットも存在します。主に加工できる形状が限られている点が挙げられます。NC旋盤は、基本的に旋削加工を行うため、直線的な形状や円筒形状の部品には強みを発揮しますが、複雑な形状や多機能な加工には不向きです。もし、複雑な加工や異なる軸での加工が必要な場合、別の設備が必要になる可能性があります。

また、多品種少量生産の現場にはあまり向いておらず、柔軟性に欠けるという点もデメリットです。特に、短納期での製造が求められる場合や、異なる形状の部品を次々に製造する必要がある場合には、NC旋盤は効率的に活用できない場合があります。

MC旋盤のメリット

MC旋盤は、その高機能性により、複雑な形状や多軸を使用した立体的な加工が可能であり、非常に柔軟な加工能力を持っています。このため、少量多品種生産や複雑な部品加工を行う場合に大きなメリットを発揮します。たとえば、航空機部品や医療機器、金型など、精密で複雑な形状が求められる製品の加工には、MC旋盤が非常に効果的です。

さらに、MC旋盤は複数の加工機能を一台で行えるため、加工工程の集約化が進み、工程間の移動や再セットアップの時間を削減することができます。これにより、特に多品種少量生産を行う場合には、時間的なロスを減らし、効率よく製品を作り上げることができます。

MC旋盤のデメリット

MC旋盤の最大のデメリットは、高い導入費用とランニングコストです。先に述べたように、MC旋盤は複数の加工機能を搭載しているため、導入コストが非常に高くなります。価格は1,000万円以上することが多く、初期投資が大きいため、短期間でコスト回収を目指す企業にとっては負担になる可能性があります。

また、MC旋盤はその複雑な機能から、操作が難しく、熟練したオペレーターが必要です。プログラミングや設定が複雑であるため、オペレーターのスキルや経験に依存する部分が大きいです。これにより、人材の確保や教育にコストがかかる点もデメリットと言えるでしょう。

さらに、メンテナンス費用も高くなる傾向にあり、複雑な構造を持つため、修理やメンテナンスには専門的な技術が必要となります。そのため、トラブルが発生した場合の対応時間やコストが他の機械よりも大きくなる可能性があります。

導入の判断基準

NC旋盤とMC旋盤を導入する際には、以下のポイントを基に判断することが重要です。

- 1.生産量と製品の複雑さ

・大量生産が求められる場合や、同じ形状の部品を繰り返し加工する場合は、NC旋盤が適しています。

・少量多品種生産や複雑な形状の部品加工が求められる場合は、MC旋盤が最適です。

- 2.予算とコスト回収の期間

・初期投資が低く、コスト回収が早いNC旋盤は、短期間での設備投資回収を目指す場合に向いています。

・高額な初期投資が必要なMC旋盤は、高精度な加工や多機能が求められる長期的なプロジェクトに適しています。 - 3.オペレーターのスキル

・操作が簡単でオペレーター教育がしやすいNC旋盤は、オペレーターのスキルが高くない場合に向いています。

・複雑な操作やプログラム設定が必要なMC旋盤は、熟練した技術者がいる場合に適しています。 - 4.メンテナンスと運用の効率性

・シンプルな構造でメンテナンスが少ないNC旋盤は、長期間安定して稼働できるため、メンテナンスの負担を抑えたい場合に向いています。

・MC旋盤は、高度なメンテナンスが必要ですが、その分、工程集約化や多機能性により効率的な生産を実現します。

NC旋盤とMC旋盤は、それぞれ異なる強みと用途を持っています。NC旋盤は大量生産向けで、コストを抑えつつ高精度な加工が可能である一方、MC旋盤は複雑な加工や多機能性を活かした少量多品種生産に強みを持っています。導入を検討する際には、自社の生産ニーズや予算、オペレーターのスキルに応じて、最適な機械を選定することが重要です。