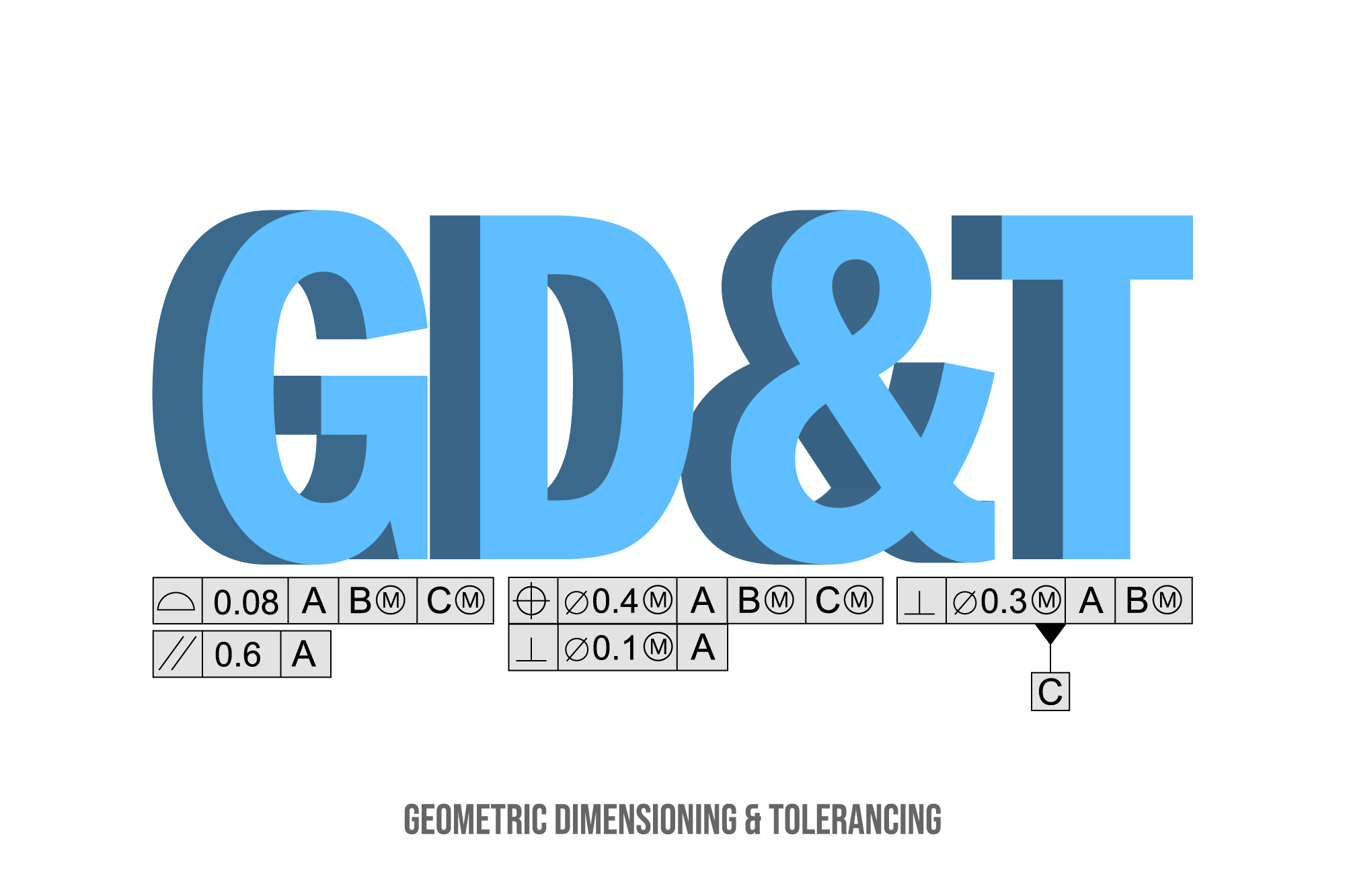

幾何公差とは?位置・姿勢・形状を管理する図面のルール

1. 幾何公差とは?その基本概念と必要性

幾何公差(Geometry Tolerance)は、製品の設計図面において、部品や組み立てに必要な位置や形状、姿勢などの許容範囲を示すための規格です。これにより、部品が機能的に正しく動作するために必要な精度を確保しつつ、生産にかかるコストや時間を効率的に管理することができます。特に、機械加工や組み立ての精度が要求される製造業では、幾何公差は不可欠な要素となります。

幾何公差の基本概念

幾何公差は、部品の幾何学的な特性に対する許容範囲を定めるもので、部品が設計通りに機能するためにどれくらいの誤差を許容できるかを明確に示します。たとえば、穴の位置、部品の直線性、平面度、円筒度、平行度、垂直度など、部品の形状や位置が正確に制御されることが求められる場合に使用されます。これにより、設計段階から製造段階までの一貫した品質管理が可能となり、最終製品が機能的に正しく動作するための基準が提供されます。

また、幾何公差は数値として定義され、図面に明記されます。たとえば、位置公差や形状公差がどの範囲まで許容されるかを数値で示すことで、製造現場での明確なガイドラインとなり、品質管理が一貫して行えるようになります。

幾何公差の必要性

幾何公差が必要とされる理由は、製造業における部品の精度や機能に直結するためです。単純な寸法公差だけでは、部品の位置や形状に関する誤差を十分に管理することができません。例えば、機械部品の組み立てにおいて、部品同士の位置関係がわずかでもずれると、最終製品が正常に動作しなくなる可能性があります。また、部品の形状が歪んでいると、摩擦やすり合わせによる不具合が生じることもあります。

こうした問題を避けるために、幾何公差が使用されます。位置公差は部品が組み立てられる際に、他の部品との相対位置が正確であることを保証します。形状公差は、部品が設計通りの形状を持つことを確保し、部品同士の摩擦や動きがスムーズに行われるようにします。姿勢公差は、部品の向きや角度が正確に保たれることを保証し、機械の動作に影響を与える要素を最小限に抑えます。

幾何公差の役割と機能

幾何公差の主な役割は、部品や製品が設計通りに機能し、互換性が保たれるようにすることです。製造現場では、図面に記載された幾何公差に従って部品を加工・検査することで、製品全体の品質を保ちます。例えば、自動車のエンジン部品や航空機の部品など、高い精度が求められる業界では、幾何公差を使って部品同士が正確に組み合わさることを確保し、最終製品が期待通りの性能を発揮するようにします。

さらに、幾何公差は製造コストにも大きな影響を与えます。厳格すぎる公差設定は、過剰な加工精度を要求し、生産コストを無駄に引き上げる可能性があります。そのため、設計者は製品の性能に必要な精度と製造コストをバランスよく考慮して幾何公差を設定することが重要です。過剰な精度を追求することなく、必要最低限の範囲で公差を設定することが、効率的な生産につながります。

幾何公差は、製品の機能的な要求を満たすために、部品の形状や位置を正確に管理するための重要なツールです。位置、姿勢、形状などの公差を図面に示すことで、製造現場での精度が確保され、最終製品が設計通りに機能することが保証されます。また、適切な幾何公差の設定は、生産効率やコスト管理にも寄与し、企業にとっての競争力を高める要素となります。幾何公差を理解し、適切に運用することで、品質向上やコスト削減を実現することができるのです。

2. 幾何公差の種類:位置、姿勢、形状の管理方法

幾何公差は、部品や製品の精度を確保するために、様々な幾何学的特性を管理するための規格です。これにより、設計図面上で定義された許容範囲内で部品が加工され、組み立て時に適切に機能することが保証されます。幾何公差の種類は主に位置、姿勢、形状の3つのカテゴリに分けられます。それぞれのカテゴリは、特定の部品が製造されたときにどれくらいの誤差を許容できるかを示し、製造工程において重要な役割を果たします。

1) 位置公差

位置公差は、部品の各特徴が他の特徴に対してどれだけ正確に位置決めされるかを示すものです。位置は、穴、穴の中心、軸、または他の基準面との相対的な位置関係を指します。位置公差は、製品の組み立てにおいて非常に重要であり、部品が正確に組み合わさるためには、各部品の位置精度が高くなければなりません。

位置公差の最も一般的な例は、穴の位置です。例えば、部品にいくつかの穴が開いている場合、これらの穴が設計通りに配置されていないと、組み立て時に部品同士が正しく合わず、組み立て不良や機能不良が発生します。位置公差は、これらの穴がどれだけ誤差を許容できるかを示し、部品が指定された位置に正確に配置されることを保証します。

位置公差は、通常「基準点」や「基準面」に対して表現され、例えば「基準面から±0.1mm以内」など、数値で具体的に示されます。これにより、製造工程で位置精度を保ちながら、組み立て時の不具合を最小限に抑えることができます。

2) 姿勢公差

姿勢公差は、部品の姿勢、すなわち部品の向きや角度がどれくらい正確に保たれているかを管理するためのものです。姿勢は、部品が所定の位置にあるだけでなく、正しい角度や方向で取り付けられることを確保します。この公差は特に、精密機械や機構部品において重要です。

例えば、エンジン部品や機械装置の組み立てでは、部品の向きや角度がわずかでもズレると、機械の動作不良や不具合を引き起こす原因になります。姿勢公差は、部品が設計通りに、所定の角度や方向で取り付けられることを保証します。

姿勢公差には、特に「平行度」「垂直度」「傾斜度」「円筒度」などが含まれます。これらは、部品の表面や軸が指定された方向に対してどれくらい正確に保たれているかを示し、部品同士の機械的な相互作用をスムーズにするために重要です。たとえば、軸の垂直度が正確でないと、回転部品が不安定になり、摩耗が早く進行する可能性があります。

3) 形状公差

形状公差は、部品の形状の正確さを管理するためのものです。製造される部品は、設計通りの形状を持っていることが求められますが、製造工程で微小な歪みや誤差が生じることがあります。形状公差は、こうした誤差が許容範囲内で収まるように設定され、部品の機能や性能に影響を与えないようにします。

形状公差には、主に「平面度」「直線度」「円形度」「円筒度」「真円度」などがあります。これらは、部品の表面が設計通りに平らであるか、円形であるか、または直線的であるかを示します。例えば、機械部品の面が平坦でないと、組み立て時に隙間が生じてしまい、密着不良や漏れが発生する可能性があります。また、軸が真円でないと、摩擦や振動が増加し、部品の寿命が短くなることがあります。

形状公差は、製造時の工具や加工方法に依存することが多いため、製造工程での精度を維持するための重要な指標となります。これにより、部品が所定の形状を保ち、最終製品の機能や性能を保証します。

幾何公差には、位置、姿勢、形状の3つの主要なカテゴリがあり、それぞれが製造業において重要な役割を果たします。位置公差は部品同士の正確な相対位置を保証し、姿勢公差は部品が正しい角度や方向で取り付けられることを確保します。形状公差は部品が設計通りの形状を保つことを保証し、製造された部品の品質を高めます。

これらの幾何公差を適切に設定し、管理することは、最終製品の品質を保つために非常に重要です。製造業では、これらの公差を設計段階で正確に定め、製造プロセスで一貫して実行することで、製品の機能性と耐久性を確保することができます。

3. 幾何公差のメリット:精度向上とコスト削減

幾何公差は製造業において、製品の品質を向上させるだけでなく、生産効率を高め、コスト削減にも貢献します。設計段階で幾何公差を適切に設定し、製造プロセスで正確に管理することにより、製品の精度が高まり、最終製品の機能が確保されます。この章では、幾何公差を使用することで得られる主なメリットについて詳しく解説します。

1) 製品精度の向上

最も重要なメリットの一つは、製品精度の向上です。幾何公差は、製品の位置、姿勢、形状に関して許容できる誤差範囲を定めるため、部品の加工精度が向上します。たとえば、位置公差や形状公差が適切に設定されることで、部品同士の組み立てが正確に行われ、最終製品の品質が高まります。

精度が向上することにより、製品の機能が安定し、性能が最大限に発揮されます。特に、自動車や航空機など、非常に高い精度が求められる分野では、幾何公差によって設計通りの品質を実現することが可能となります。たとえば、エンジン部品や機械部品が設計通りの精度で製造されることで、部品間の摩擦や摩耗が抑えられ、長期的な耐久性が確保されます。

2) 生産工程の効率化

幾何公差の適切な設定により、生産工程が効率化されます。部品が設計通りに加工され、組み立て時に必要な位置や形状が確保されることで、製造工程での不良品が減少し、再加工の必要性が少なくなります。これにより、無駄な手戻りが減り、製造ラインのスムーズな進行が可能となります。

また、幾何公差を事前に定めることで、製造段階での検査が効率的に行えます。例えば、位置や形状の誤差を測定する際に、どれだけの誤差が許容されるかが明確になっているため、検査にかかる時間や手間を減らすことができます。製造現場での測定が簡素化され、全体的な作業効率が向上するため、生産性が高まります。

3) コスト削減

幾何公差の導入は、長期的にはコスト削減にも寄与します。適切な幾何公差を設定することで、製造工程での無駄が減り、効率的な生産が可能となります。過剰な公差設定を避け、必要最低限の公差で部品を設計することで、過剰な精度を追求せず、無駄なコストを抑えることができます。特に、機械加工や加工時間の削減に貢献し、結果的に製造コストを低減させることができます。

また、部品の誤差が小さいほど、組み立て時の調整や修正が少なくて済むため、組み立て工程のコストも削減されます。再加工が少ないことで、材料や時間の浪費を減らすことができ、生産コスト全体を引き下げることが可能です。

さらに、品質が向上し、不良品やリワークの頻度が減ることで、保証やアフターサービスにかかるコストも削減できます。不良品の発生を減らすことは、企業のブランド価値を高めるだけでなく、顧客満足度を向上させ、長期的な利益をもたらします。

4) 顧客満足度の向上

製品の品質が向上し、性能が安定することで、顧客満足度も大いに向上します。幾何公差により、製品が設計通りの品質を保ち、長期間安定して使用できることが保証されるため、顧客からの信頼が得られます。また、製品の不具合が減少することで、クレームや返品のリスクも低減し、企業の評判が向上します。

特に、高精度な製品を要求する業界では、幾何公差を適切に管理することが、顧客との信頼関係を築くうえで重要です。たとえば、医療機器や航空宇宙産業などでは、製品の信頼性が非常に重要であり、幾何公差を守ることがその信頼性を確保する手段となります。顧客が製品の品質を信頼し、長期間使用できることを保証できるため、顧客からの評価が高まります。

5) リードタイムの短縮

幾何公差を事前に設定し、製造プロセスで正確に管理することで、製品の製造リードタイムを短縮することができます。部品の精度が高く、設計通りに加工されているため、再加工や修正の必要が少なく、スムーズに製造が進行します。これにより、納期の遅れが減少し、顧客に対して迅速に製品を提供できるようになります。

また、幾何公差によって製品が高精度で安定するため、製造ラインでの作業者の負担が軽減され、作業効率が向上します。これにより、製造ラインの稼働率が高まり、工場全体の生産性が向上します。

幾何公差は、製品の精度向上と生産コスト削減に大きな影響を与える重要な要素です。適切な幾何公差を設定し、それを製造プロセスで正確に管理することで、製品の品質が向上し、生産工程が効率化され、コスト削減が実現します。また、顧客満足度の向上やリードタイムの短縮にも寄与し、企業の競争力を高める要素となります。幾何公差を効果的に活用することで、製造業における競争力を強化することができるのです。

4. 幾何公差のデメリット:理解と運用の難しさ

幾何公差は製造業において重要な役割を果たし、製品の品質向上やコスト削減に貢献しますが、その理解と運用にはいくつかのデメリットや課題も存在します。幾何公差を適切に活用するためには、技術者や設計者が深い知識を持ち、正しく運用する必要があります。特に、初心者や経験が浅い担当者にとっては、幾何公差の適用や運用は困難に感じることがあります。この章では、幾何公差のデメリットについて、主に理解の難しさや運用の課題を中心に解説します。

1) 幾何公差の理解の難しさ

幾何公差は、位置、姿勢、形状など複雑な要素を数値として示すため、初心者や未経験者にとっては理解しづらいことがあります。特に、幾何学的な概念や測定方法について十分な知識がない場合、設計図面で示された幾何公差の意味を正確に解釈するのが難しくなることがあります。

たとえば、「平面度」「直線度」「円筒度」など、専門的な用語や基準を理解することは一朝一夕でできることではありません。これらの公差がどのように製品の品質に影響を与えるのかを理解するには、理論と実務をつなげた知識が必要です。設計者が幾何公差を適切に設定するためには、製造工程や検査方法に関する理解も深める必要があり、設計と製造の双方で知識を持つ人材が求められます。

また、幾何公差に関する規格や基準が国や業界によって異なることも、理解を難しくする要因の一つです。例えば、ISO規格やJIS規格など、異なる基準に基づいて公差が定義されている場合、それらの違いを把握する必要があります。これにより、グローバルな製造環境では、幾何公差の適用において国際的な違いを考慮することが求められ、複雑さが増します。

2) 幾何公差の運用の難しさ

幾何公差を設計から製造、検査まで一貫して運用するのは、簡単なことではありません。実際に製造現場で幾何公差を正確に適用するためには、精密な機械加工技術や検査設備が必要であり、これらの準備が整っていない場合、運用がうまくいかないことがあります。特に、中小規模の企業や、設備投資が難しい企業では、幾何公差を完全に運用するためのコストや時間が問題となる場合があります。

たとえば、非常に厳格な公差設定をすると、加工にかかる時間が増えたり、機械設備の精度が足りない場合には、再加工が必要になったりします。これにより、コストが増大し、効率的な生産が難しくなる可能性があります。また、厳密な公差が求められる場合、従業員への教育や訓練も重要ですが、それに伴う時間とコストも大きな負担となります。

さらに、幾何公差を適用する際には、部品の加工順序や使用する工具の選定も重要です。たとえば、ある部品の平面度を保証するためには、その部品を加工する順番や方法に細心の注意を払う必要があります。加工工程のどの段階で公差が許容される範囲内かを常に監視し、適切なタイミングで調整することが求められます。これが不十分であれば、公差が守られず、製品に不具合が生じる原因となります。

3) 設計者と製造者のコミュニケーションの問題

幾何公差を効果的に運用するためには、設計者と製造者の密接なコミュニケーションが不可欠です。しかし、設計者と製造者の間で幾何公差に対する認識のズレが生じることがあります。設計者が意図した公差の意味や必要性が製造者に正確に伝わらず、誤った加工や組み立てが行われるリスクがあります。

たとえば、設計図に記載された幾何公差が製造現場でどのように解釈されるかが曖昧であれば、製造者は適切な加工を行えないことがあります。逆に、製造者が幾何公差の範囲を過剰に解釈して、無駄に厳格な精度で加工を行うこともあり、これがコストの増大や生産効率の低下を招きます。このようなギャップを解消するためには、設計者と製造者が共通の理解を持ち、コミュニケーションを密に取る必要があります。

4) 適切な教育とトレーニングの必要性

幾何公差を正しく運用するためには、従業員への教育とトレーニングが不可欠です。特に、新しく幾何公差を導入する企業や、担当者が初めて幾何公差に触れる場合、その理解を深めるための研修や実践的な訓練が必要です。幾何公差に関する知識や技術を持つ人材が不足していると、運用の精度が低くなり、不良品の発生や生産効率の低下を招く可能性があります。

また、幾何公差に関連する機械や測定機器の操作方法を理解することも重要です。これらのツールを使いこなせなければ、測定結果が誤って解釈され、品質管理に支障をきたすことになります。したがって、製造現場での継続的な教育と技術向上が欠かせません。

幾何公差は製造業における品質管理や生産性向上に大きく貢献する一方で、その理解や運用にはいくつかのデメリットや課題も存在します。特に、設計者や製造者が幾何公差を正確に理解し、効果的に運用するためには、専門的な知識や経験が求められます。また、適切な教育とトレーニング、コミュニケーションの改善が必要であり、これらを解決しないと、公差の誤解や誤運用が原因で品質不良やコスト増加を招くことになります。幾何公差を効果的に活用するためには、これらの課題を克服し、運用体制を整えることが重要です。

5. 幾何公差を正しく使用するためのポイントと注意点

幾何公差は製造業における品質向上やコスト削減に不可欠な要素ですが、正しく使用するためにはいくつかの重要なポイントと注意点があります。設計から製造、検査までの各工程において、幾何公差を適切に運用することで、最終製品の精度を確保し、トラブルを未然に防ぐことができます。最後に、幾何公差を正しく使用するための基本的なポイントと、実務で注意すべき事項について解説します。

1) 図面における幾何公差の記入方法

幾何公差を正しく使用するための第一歩は、設計図面において適切に公差を記入することです。幾何公差は部品の位置、形状、姿勢に関する許容範囲を示すため、設計図面において明確に記載する必要があります。特に、幾何公差の記入方法には一定の規則があり、これを守らないと製造現場での誤解を招くことになります。

図面における幾何公差は、通常、特定の記号やマークを使用して表現します。例えば、位置公差には「⌀」や「□」記号を使用し、平面度や直線度には「□」や「△」記号が使われます。さらに、寸法線や基準点、基準面を明示することで、製造者が正確に公差の意味を理解しやすくなります。

また、幾何公差を記入する際には、過剰な精度設定を避け、製品にとって必要な精度を最小限に設定することが大切です。過剰な精度要求は製造コストや加工時間を増加させ、効率的な生産を妨げる可能性があるため、設計者は最適な公差を選定することが求められます。

2) 対象部品ごとの最適な公差設定

部品によって求められる精度は異なり、その役割や機能に応じて幾何公差を設定する必要があります。例えば、エンジンのピストンとそのシリンダーの部品は非常に高精度が求められますが、単純な支柱やフレーム部分にはそれほど高い精度を求める必要はありません。したがって、幾何公差は部品ごとに異なる要求に基づいて設定されるべきです。

設計者は、部品がどのような機能を持っているのか、その部品が他の部品とどのように組み合わさるのかを考慮し、必要最小限の精度で公差を設定することが重要です。過剰な精度設定は、コストや時間を無駄にするだけでなく、製造上の問題も引き起こします。

例えば、位置公差が過剰に厳しく設定されると、加工にかかる時間が増加し、機械の摩耗が早く進行する可能性があります。その結果、部品の製造コストが増大し、全体的な生産性が低下することになります。一方、過剰に緩い設定は、製品の機能に支障をきたす可能性があるため、バランスの取れた公差設定が求められます。

3) 現場での運用と検査方法

現場で幾何公差を正しく運用するためには、検査の方法も非常に重要です。幾何公差の管理には、測定器や検査ツールが不可欠であり、これらが適切に運用されていないと、公差が守られていない場合が発生します。特に、精密な機械加工が行われる場合や、高い公差が要求される部品では、測定機器の精度や定期的なキャリブレーションが必要です。

検査方法には、手作業で行うものから、自動化された測定機器を使用するものまで様々あります。例えば、位置公差を測定するためには、CNC測定機や三次元座標測定機(CMM)など、高精度な測定機器が使用されることが一般的です。これにより、部品の寸法や形状、位置が設計通りに製造されているかどうかを確認することができます。

また、検査員には幾何公差に対する知識が必要です。公差の範囲を理解し、どの程度の誤差が許容されるかを正確に判断できる能力が求められます。検査時に公差を超えた誤差が発見された場合、すぐに原因を特定し、修正が必要な場合は迅速に対応することが求められます。

4) 組織内での情報共有とコミュニケーション

幾何公差の効果的な運用には、設計者、製造者、検査員などの間での情報共有とコミュニケーションが不可欠です。設計段階で設定された幾何公差が正確に製造現場に伝わり、製造者がそれを適切に解釈して製造を行い、検査員がその精度を確認するという流れが確立されていなければ、運用がうまくいかない可能性があります。

そのため、設計図面の確認やミーティングを定期的に行い、設計者と製造者が公差の設定について意見を交換することが重要です。これにより、製造者が理解しやすい方法で図面が記載され、製造プロセスにおいて誤解を防ぐことができます。また、設計段階で実際の製造方法や設備に関するフィードバックを受けることで、現実的で実行可能な公差設定が行えるようになります。

5) 定期的なトレーニングと改善活動

幾何公差を正しく使用するためには、定期的なトレーニングと改善活動が欠かせません。特に技術者や作業者が新しいツールや方法を学び続けることは、製品の品質を維持するために非常に重要です。トレーニングを通じて幾何公差の理解を深め、最新の技術や測定方法を習得することで、現場でのミスを減らし、品質を向上させることができます。

改善活動も重要な要素です。生産現場で発生した問題や課題をフィードバックし、どのように解決すべきかを検討することで、より効率的で品質の高い製造プロセスを確立できます。定期的にレビューを行い、幾何公差の運用方法を見直すことで、不断の改善を図ることができます。

幾何公差を正しく使用するためには、設計、製造、検査の各段階での適切な運用が求められます。図面への正しい記入、部品ごとの最適な公差設定、現場での運用方法、情報共有とコミュニケーションの強化、そして定期的なトレーニングと改善活動が欠かせません。これらのポイントを守ることで、幾何公差を効果的に活用し、製品の品質向上や生産性の向上を実現することができます。