フライス加工とは?加工技術のポイント解説

1. フライス加工とは?

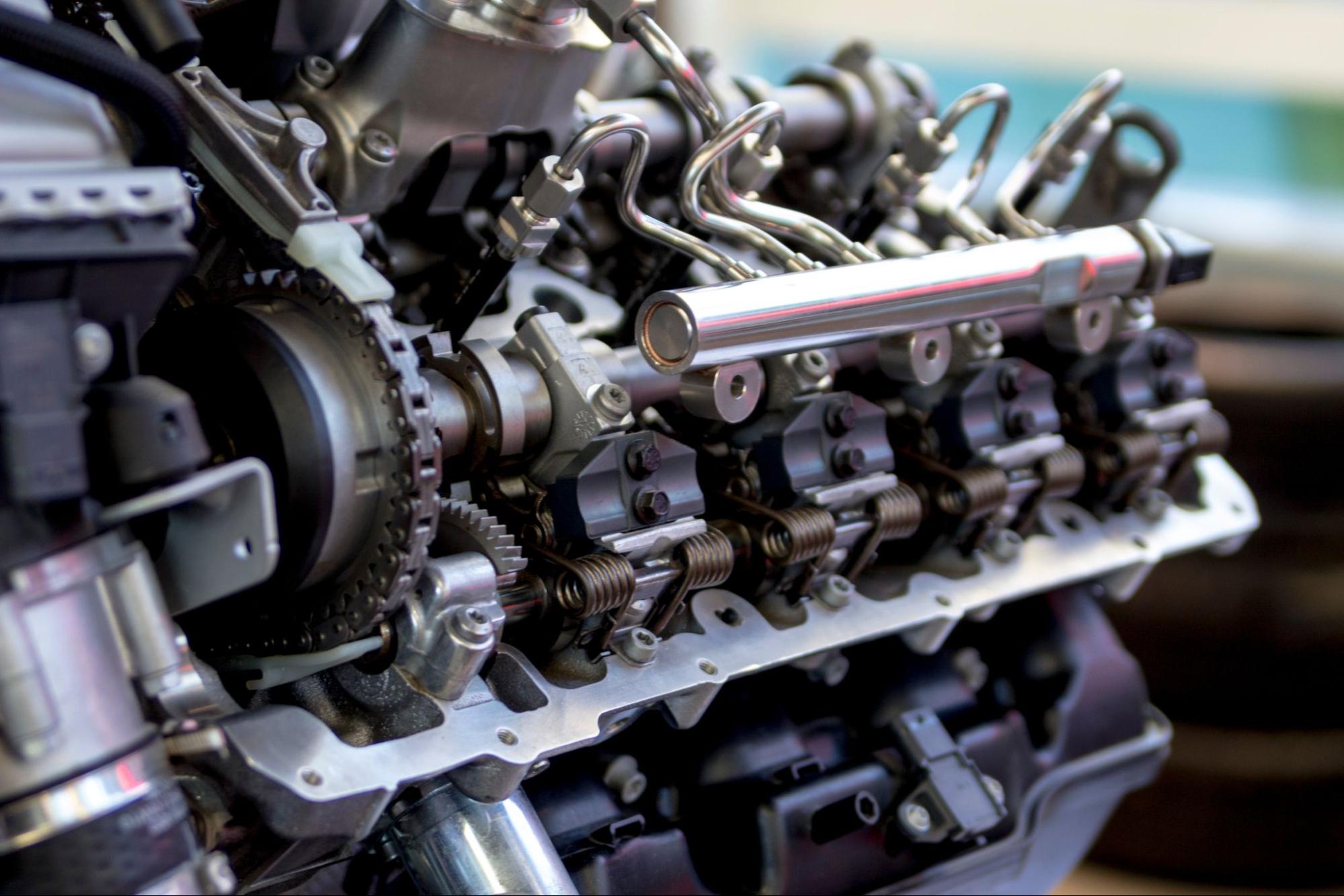

フライス加工とは、金属やプラスチックなどの材料を削り取る加工方法の一つで、製造業において広く活用されています。多くの加工方法がある中で、フライス加工はその汎用性と精度の高さから特に重要な役割を果たしています。

フライス加工は、回転する工具であるフライス(エンドミル)を用いて材料の表面を削る加工法です。フライスは工作機械に取り付けられ、高速で回転しながら材料を削り取ります。この削り取りの動作は、直線的な動き(送り動作)と回転動作を組み合わせたもので、これにより複雑な形状や精密な部品を作り出すことが可能です。

フライス加工には主に二つの方式があり、まず「平削り加工」があります。これは、工具が材料表面を平坦に削る方式で、主に平面や溝を形成するために使用されます。二つ目が「立体加工」で、こちらは立体的な形状を削り出すことができる方式です。これにより、複雑な3次元形状を正確に削り出すことが可能です。

このように、フライス加工はその柔軟性からさまざまな製品や部品の製造に活用されています。例えば、自動車部品、航空機の構造部品、さらには精密機器の部品まで、非常に広範な用途があります。特に、複雑な形状を高精度で加工する必要がある製品では、フライス加工の優れた精度と加工の自由度が大きな強みとなります。

2. フライス加工の種類と適用分野

フライス加工は、製造業での多様なニーズに応えるため、いくつかの種類に分類されます。それぞれの加工法には特有の特徴と適用分野があり、製品の設計や製造プロセスに応じて使い分けることが重要です。この章では、代表的なフライス加工の種類と、それぞれがどのような場面で活用されているかについて詳しく見ていきます。

平削り加工(プレーナミリング)

平削り加工は、フライス加工の基本的な形態の一つです。この加工方法では、回転するフライスが材料の表面を水平に削り取ります。主に平面や溝の加工に用いられ、比較的簡単な形状を高精度に仕上げるのに適しています。平削り加工は、金属の板材やプレートの表面を滑らかに整える作業に頻繁に使用されます。また、エンジンブロックの接合面や大型機械のベース部分など、広い平面の加工にも適しています。

この加工法の利点は、その精度と効率の高さです。フライスが連続的に素材を削り取るため、大量生産においても均一な品質を保つことができます。一方で、平削り加工は形状が単純なものに限られるため、複雑な形状の部品には他の加工法を組み合わせる必要があります。

立体加工(プロファイルミリング)

立体加工は、3次元形状を精密に削り出すためのフライス加工法です。この方法では、フライスの回転と同時に、工作機械のテーブルが複雑な動きをしながら素材を削り出します。これにより、球面や曲面、さらには複雑な彫刻模様など、立体的な形状を高精度で形成することができます。

立体加工は、特に航空機部品や自動車部品、精密機器の部品製造で広く用いられています。これらの分野では、軽量化や強度確保のために複雑な形状を持つ部品が求められ、立体加工の精度がその品質を左右します。たとえば、タービンブレードやインジェクターノズルなど、複雑で高精度な形状が要求される部品が典型的な例です。

立体加工の利点は、その自由度の高さにあります。複雑な形状でも、コンピュータ制御(CNC)のフライス盤を用いることで、高精度に加工することが可能です。ただし、立体加工は加工プログラムの作成や機械設定に高度な技術が必要であり、時間とコストがかかる点には注意が必要です。

側面加工(サイドミリング)

側面加工は、フライスの側面を用いて素材の端部や側面を削る加工法です。主に、部品のエッジ部分や溝の加工に使用されます。例えば、ギアの歯形加工や、機械のフレーム部分の側面仕上げなどに適しています。

この加工法は、素材の側面に対しても高い精度で加工ができるため、寸法公差が厳しい部品に最適です。さらに、複数の側面を一度に加工できるフライス盤を使用することで、効率的に作業を進めることが可能です。しかし、側面加工には、工具と素材の配置や角度調整が重要であり、作業者の経験が品質に大きく影響します。

円筒加工(シリンダミリング)

円筒加工は、円筒状の素材や曲面部分をフライスで削り取る加工法です。主に、シャフトやローラーなどの円筒形部品の表面仕上げや、溝の加工に使用されます。この加工法では、円筒形の素材を回転させながら、フライスがその表面を均等に削り取るため、非常に滑らかな仕上がりが得られます。

円筒加工は、機械部品やエンジン部品など、回転運動を伴う部品の製造に欠かせません。例えば、シャフトの軸部分やベアリングハウジングの内側など、精度が要求される部分での使用が典型的です。

特殊加工(スロットミリング、ヘリカルミリングなど)

フライス加工には、他にも特殊な加工法が存在します。例えば、スロットミリングは細い溝を加工する方法で、キー溝や溝歯車の製造に使われます。また、ヘリカルミリングは螺旋状の溝を加工する技法で、スクリューやボルトのような部品を作る際に用いられます。

これらの特殊加工法は、特定の形状や機能を持つ部品の製造に不可欠です。各加工法は、求められる形状や機能に応じて適切に選択され、他の加工法と組み合わせることで、多様な製品の製造が可能となります。

3. フライス加工のメリットと効果的な利用方法

フライス加工は、製造業において非常に重要な役割を果たしており、その利点はさまざまな製造現場で評価されています。この章では、フライス加工の主なメリットを詳しく解説し、それらを最大限に活用するための効果的な利用方法について考察します。

・高い精度と品質の確保

フライス加工の最大のメリットの一つは、その高い精度です。フライス盤は、非常に細かい制御が可能で、0.01mm以下の公差での加工が実現できます。この精度の高さは、特に精密機器や高品質が求められる製品の製造において重要です。例えば、航空機の部品や医療機器のパーツなど、微細な誤差が製品性能や安全性に影響を与える場合、フライス加工の精度が求められます。

また、フライス加工は多様な形状や表面仕上げに対応できるため、製品の品質を高いレベルで維持することができます。例えば、平面、曲面、複雑な輪郭のすべてを一貫して高精度に仕上げることが可能です。この品質の一貫性は、量産においても重要であり、製品の均一性を確保することで、製造プロセス全体の信頼性が向上します。

・多用途性と柔軟性

フライス加工は、非常に多用途な加工方法であり、さまざまな材料や形状に対応できます。金属、プラスチック、木材、複合材料など、幅広い素材に対して同じ加工機で対応できる点は、大きなメリットです。これは、特に多品種少量生産において有効で、製品ごとに異なる素材や形状を加工する際に、同じ機械で柔軟に対応できるため、製造コストの削減にも寄与します。

さらに、CNC(コンピュータ数値制御)技術の導入により、フライス加工の柔軟性は一層高まりました。CNCフライス盤は、プログラムに基づいて自動的に動作し、複雑な形状や微細な加工を高精度で実現します。この技術により、設計から加工までのリードタイムが短縮され、製造プロセスの効率化が進んでいます。

・コスト効率の高さ

フライス加工は、比較的低コストで高品質の製品を製造できる点でも優れています。特に、小ロット生産やプロトタイプ製造において、専用の金型を必要とせずに高精度の部品を製造できるため、初期投資が抑えられます。また、加工の自由度が高いため、設計変更にも柔軟に対応でき、製造プロセスにおける無駄を最小限に抑えることが可能です。

さらに、フライス加工は材料の無駄を減らすことができます。切削加工では、余分な材料を削り取ることで形状を整えるため、材料の使用効率が高まります。また、CNCフライス盤を使用すれば、プログラムによって最適な加工パスが設定され、材料ロスが最小限に抑えられます。これにより、製造コストの削減と環境負荷の軽減が期待できます。

・メンテナンスと長寿命

フライス加工機は、適切にメンテナンスを行えば長期間にわたり安定した性能を発揮します。定期的な点検と部品交換を行うことで、機械の精度を維持し続けることが可能です。特に、主軸やガイドウェイ、ボールネジなどの重要部品のメンテナンスを怠らないことで、フライス盤の寿命を延ばし、結果的にコスト削減にもつながります。

また、最新のフライス盤には自己診断機能が搭載されており、機械の異常を早期に検知して修理が必要な部分を特定できます。これにより、突発的な機械トラブルを防ぎ、生産ラインの停止時間を最小限に抑えることができます。

・効果的な利用方法とベストプラクティス

フライス加工のメリットを最大限に活用するためには、いくつかのベストプラクティスがあります。まず、加工材料に応じた適切な工具の選定が重要です。工具の材質や形状が材料に適していないと、加工精度が低下したり、工具の寿命が短くなったりします。また、加工条件の設定も重要で、切削速度、送り速度、切削深さなどのパラメータを最適化することで、加工効率と品質を向上させることができます。

さらに、CNCフライス盤を活用する際は、加工プログラムの作成に十分な注意を払う必要があります。最適な加工経路を設定し、無駄な動作や時間を排除することで、生産性を高めることが可能です。また、シミュレーションソフトを使用して事前に加工内容を確認し、トラブルを未然に防ぐことも有効です。

最後に、定期的なトレーニングと技術習得も欠かせません。フライス加工技術は日々進化しており、最新の技術やノウハウを継続的に学ぶことで、現場のスキルを向上させ、加工の精度と効率をさらに高めることができます。

4. フライス加工のデメリットと対策方法

フライス加工はその精度や多用途性から製造業で広く活用されていますが、全ての加工方法と同様に、いくつかのデメリットや制約も存在します。この章では、フライス加工に伴う主なデメリットを解説し、それらに対処するための方法を紹介します。

・初期コストの高さ

フライス加工においては、特にCNC(コンピュータ数値制御)フライス盤を導入する場合、初期コストが高いという問題があります。CNCフライス盤は高精度な加工が可能である一方、その価格は非常に高価です。また、導入に伴い、設置や運用に関するスペース確保やインフラ整備も必要となります。これにより、中小企業や個人事業者にとって、初期投資が大きな負担となることが考えられます。

対策方法としては、リースや中古機械の購入を検討することが挙げられます。リース契約により、初期費用を抑えて最新のCNCフライス盤を導入することが可能です。また、中古市場には多くの選択肢があり、適切なメンテナンスが施された中古機械は、コストを抑えながらも高い性能を発揮します。さらに、製造工程全体を見直し、フライス加工の必要性を再評価することも重要です。時には、特定の加工を外注することでコスト効率を高められる場合もあります。

・工具の摩耗と交換コスト

フライス加工では、工具(エンドミルなど)が直接材料を削り取るため、使用頻度や材料の硬さに応じて工具が摩耗します。特に、硬度の高い材料を加工する場合や高い加工速度を設定した場合、工具の摩耗が早まります。これにより、工具の交換頻度が増え、交換コストやダウンタイム(機械停止時間)が発生するため、生産効率に影響を与える可能性があります。

対策方法としては、まず工具の適切な選定が重要です。加工する材料に最も適した工具を選び、さらにコーティング技術を活用することで、工具の寿命を延ばすことができます。例えば、超硬エンドミルに耐摩耗性の高いコーティングを施すことで、工具の寿命が飛躍的に向上します。また、定期的な工具のメンテナンスや摩耗状態の監視も効果的です。これにより、適切なタイミングでの交換が可能となり、予期しないダウンタイムを防ぐことができます。

・複雑なプログラミングと操作の難易度

CNCフライス加工機の操作には、精密なプログラミングが必要です。特に、複雑な形状や細かな寸法が要求される加工では、詳細なプログラムを作成し、正確に機械を動作させる技術が求められます。このプログラミングには専門知識が必要であり、操作ミスやプログラムミスが発生すると、加工物の不良や機械の故障につながるリスクがあります。したがって、経験豊富なオペレーターが必要であり、その育成には時間とコストがかかります。

対策方法としては、CNCフライス盤の操作に精通した技術者を育成するための社内教育や、外部研修を活用することが効果的です。さらに、プログラミング作業をサポートするCAD/CAMソフトウェアを導入することで、プログラム作成の効率を高めることができます。これにより、設計図から直接加工プログラムを生成し、ヒューマンエラーのリスクを低減することが可能です。また、シミュレーションソフトを併用することで、加工プログラムを実際に実行する前に問題点を洗い出し、事前に修正することができます。

・加工速度と生産性の限界

フライス加工は、比較的高精度な仕上がりが得られる反面、その加工速度には限界があります。特に、大量生産を行う際には、加工速度の遅さが生産性に影響を与える可能性があります。例えば、複雑な形状を持つ部品の加工では、慎重な切削が必要となり、その結果、加工時間が長引くことがあります。これにより、生産コストが上昇し、納期遅延のリスクも増加します。

対策方法としては、複数のフライス盤を並行して稼働させることで、処理能力を向上させることが考えられます。また、フライス加工と他の加工方法を組み合わせることで、各工程の効率を最適化することも効果的です。たとえば、荒削りを別の加工方法で行い、フライス加工は仕上げ工程に特化することで、全体の生産時間を短縮できます。さらに、工具や加工パラメータの最適化により、加工速度を向上させることも可能です。

・騒音と振動の問題

フライス加工は、機械的な動作による騒音と振動が発生しやすい加工方法です。特に、大きな材料や硬度の高い素材を加工する際には、騒音が作業環境に悪影響を与えることがあります。さらに、振動が加工精度に影響を与え、製品の品質を低下させるリスクもあります。これらの問題は、作業者の健康や作業環境の快適性にも悪影響を及ぼす可能性があります。

対策方法としては、防振装置の導入や、騒音を軽減するための防音措置を講じることが重要です。例えば、機械の設置場所に防振マットを使用したり、機械の周囲に防音パネルを設置することで、振動や騒音の影響を最小限に抑えることができます。また、機械自体のメンテナンスを徹底し、異常な振動や騒音が発生した場合には速やかに修理を行うことで、長期的な影響を防ぐことができます。

5. フライス加工を最大限に活用するポイント

フライス加工の成功は、適切な機械や材料の選定、そして効果的な操作によって大きく左右されます。この章では、フライス加工を最大限に活用するために、重要なポイントと実践的なアドバイスを紹介します。これにより、加工の精度と効率を高め、製品品質を向上させるための参考にしていただければと思います。

適切な材料選定の重要性

フライス加工の成果は、使用する材料の特性によって大きく影響を受けます。材料の硬度、粘性、熱処理の有無など、各特性が加工方法や仕上がりに影響を与えるため、プロジェクトに適した材料を選ぶことが不可欠です。

金属材料の選定では、例えばステンレス鋼やアルミニウムのような硬度が高い材料は、耐摩耗性のある工具が必要であり、加工速度や切削深さの調整も慎重に行わなければなりません。硬度の高い材料を選ぶ場合は、工具の寿命や加工コストを考慮しつつ、フライス加工の設定を最適化することが重要です。

プラスチック材料の選定では、熱変形や加工中の摩擦による変質に注意が必要です。加工中に熱が発生しやすい材料では、切削速度を適切に設定し、冷却液の使用を検討することが推奨されます。また、プラスチック特有の柔らかさを考慮し、適切なクランプ方法を用いることで、加工精度を確保できます。

適切な機械の選定とメンテナンス

フライス加工を成功させるためには、適切な機械の選定が不可欠です。加工する材料や製品のサイズ、形状に応じて、フライス盤のタイプや仕様を選ぶ必要があります。

CNCフライス盤の選定では、加工精度が求められる場合や複雑な形状の部品を多品種少量生産する際に有効です。特に、コンピュータ制御による精密な加工が可能であり、繰り返し作業でも高い精度を維持できる点がメリットです。一方、機械そのもののメンテナンスも重要で、定期的な点検や部品の交換を行うことで、機械の性能を長期間維持することができます。

メンテナンスのベストプラクティスとして、定期的な清掃、潤滑油の交換、切削液の管理などが挙げられます。これらを徹底することで、フライス盤の耐久性を高め、予期せぬトラブルやダウンタイムを防ぐことができます。また、主軸やボールネジなど、精度に直結する部品のメンテナンスには特に注意を払いましょう。

工具の選定と適切な使用方法

フライス加工において、使用する工具の選定は結果に直結します。エンドミルやフライスの材質、形状、コーティングが、加工の効率と仕上がりに大きな影響を与えるため、各作業に最適な工具を選ぶことが必要です。

工具の材質選定では、例えば硬度の高い材料を加工する際には、超硬エンドミルやダイヤモンドコーティングされた工具が推奨されます。これにより、工具の摩耗を抑え、長期間にわたり安定した加工が可能になります。また、工具の形状も重要で、加工する形状に応じて、適切な刃数やヘリカル角度を持つ工具を選ぶことで、切削性能を最適化できます。

工具の適切な使用方法としては、加工速度や送り速度の設定が挙げられます。これらのパラメータは、工具の寿命や加工精度に直接影響を与えるため、加工する材料や形状に応じて適切に調整することが重要です。例えば、硬度の高い材料を高速で加工すると、工具が過度に摩耗し、結果としてコストが増加する可能性があります。一方、適切な速度設定を行えば、加工の効率と精度を両立させることができます。

加工条件の最適化と品質管理

フライス加工では、加工条件の最適化が品質と効率に大きな影響を与えます。切削速度、送り速度、切削深さ、切削液の使用など、さまざまな条件を適切に設定することで、加工結果の品質を向上させることができます。

切削速度と送り速度の最適化は、特に重要です。これらの条件は、加工する材料と工具に応じて調整する必要があり、過度な切削速度は工具の摩耗を早め、逆に低すぎる速度は加工時間を延長し、生産性を低下させる可能性があります。一般的には、メーカーが推奨する切削速度と送り速度を参考にしつつ、実際の加工状況に応じて微調整を行うことが最適です。

品質管理においては、加工中に発生する微小な誤差やバリの発生を防ぐための対策が必要です。例えば、加工後に製品の寸法を測定し、設定した公差内に収まっているかを確認することが重要です。また、バリの除去や仕上げ工程の管理を徹底することで、製品の品質を高めることができます。

技術者の育成と継続的な学習

フライス加工の品質と効率を向上させるためには、技術者のスキルアップが欠かせません。特に、CNCフライス盤の操作やプログラミングには高度な技術が求められるため、継続的な教育とトレーニングが必要です。

技術者の育成では、社内研修や外部セミナーの活用が効果的です。最新の加工技術や工具の使い方、品質管理の方法について学ぶことで、現場での作業効率を向上させることができます。また、ベテラン技術者から若手へのノウハウの伝承も重要で、経験に基づく知識を次世代に継承することで、企業全体の技術力を高めることができます。

継続的な学習も重要で、技術の進化に対応するために、新しい加工方法や工具の開発動向を常に追い続けることが求められます。これにより、現場での作業に新しい技術を取り入れることが可能となり、競争力のある製品を生み出すことができます。