精密板金とは?高精度加工の技術と特徴

1. 精密板金とは?

精密板金とは、薄い金属板を非常に高い精度で加工し、複雑な形状や細かな寸法を実現する板金加工の一種です。従来の板金加工と比べ、精密板金は、ミクロン単位での寸法管理や極めて高い品質基準が求められるため、特殊な技術と設備を必要とします。特に、自動車や航空機、電子機器などの産業では、部品の高精度化が不可欠であり、精密板金の技術は重要な役割を果たしています。

1-1. 通常の板金加工との違い

まず、通常の板金加工と精密板金の違いを理解することが大切です。板金加工は、金属を切断したり、曲げたり、溶接したりして、さまざまな形状を作り出す方法を指します。一般的な板金加工は、比較的大きな部品や構造物に対して行われ、数ミリ単位の精度で十分な場合が多いです。

一方で、精密板金は、数ミクロンの精度で加工が行われます。寸法誤差が極めて小さいため、機械部品の一部として使用されることが多く、部品間の組み合わせや動作において非常に重要な要素となります。また、通常の板金加工では難しい細かい穴や複雑な形状も、精密板金では可能です。

1-2. 精密板金の主なプロセス

精密板金には、さまざまな工程が含まれます。これらの工程は、金属の素材や最終的な用途に応じて異なりますが、一般的なプロセスには以下のようなステップが含まれます。

- 設計とデータ作成 精密板金加工の第一歩は、CAD(コンピュータ支援設計)ソフトウェアを使用して、部品の詳細な設計データを作成することです。この段階では、部品の寸法、形状、取り付け位置などが正確に定義されます。また、精密板金では特に、設計の段階で加工のしやすさを考慮することが重要です。

- 材料の選定 次に、加工に使用する金属材料を選定します。精密板金に使われる主な金属には、ステンレス、アルミニウム、銅、チタンなどがあります。これらの素材は、耐久性や導電性、腐食耐性など、製品の要求に応じて選ばれます。

- 板金の切断 材料が決まると、レーザー切断やウォータージェット切断、あるいはプラズマ切断などの方法を使用して、金属板を目的の形に切断します。精密板金では、これらの切断技術が非常に重要で、切断面の精度が最終製品の品質に大きく影響します。

- 曲げ加工 切断後、次に金属板を曲げて立体的な形状を作り出します。この際、ベンディングマシンやプレスブレーキなどの機械が使用されます。精密板金における曲げ加工は、角度や形状が厳密に管理されるため、高度な技術が求められます。

- 組み立てと溶接 加工されたパーツが複数ある場合、それらを組み立てる工程に進みます。ここでは、溶接技術が重要になります。精密板金では、溶接の精度も非常に重要で、溶接部が強度を損なわず、かつ見た目も美しく仕上がることが求められます。TIG溶接やスポット溶接など、用途に応じた溶接方法が使われます。

- 仕上げ処理 最後に、表面処理を行い、製品を仕上げます。これには、研磨や塗装、メッキなどが含まれます。精密板金では、特に表面の滑らかさや防錆性能が重要視されるため、仕上げ処理も慎重に行われます。

1-3. 精密板金が求められる理由

精密板金の最大の魅力は、その高精度と多様な対応力です。自動車産業や航空宇宙産業では、わずかな誤差が大きな問題を引き起こすため、精密板金の技術が不可欠です。また、電子機器分野では、小型化や軽量化が進む中で、精密なパーツが必要とされています。さらに、医療機器や精密機械の部品製作にも、精密板金の技術が活躍しています。

2. 精密板金のメリットとデメリットとは?

精密板金加工は、特に高精度を要求される産業や製品において、その優れた技術が多くの利点をもたらします。しかし、あらゆる加工方法と同様に、メリットだけでなくデメリットも存在します。この章では、精密板金の利点と欠点の両面を整理し、読者がその特性を理解しやすくなるよう解説します。

2-1. 精密板金のメリット

- 高精度で複雑な形状の実現 精密板金の最大の強みは、その名の通り「精密さ」です。通常の板金加工では難しい、ミクロン単位での加工が可能であり、極めて小さな誤差で部品を製作できます。これは特に、電子機器や自動車、航空機など、非常に厳密な寸法管理が求められる製品において重要な要素となります。例えば、自動車のエンジン部品や、スマートフォンの内部構造など、部品同士の組み合わせにおいて高い精度が求められる場面では、この技術が非常に役立ちます。

- 設計の柔軟性 精密板金加工では、設計の自由度が非常に高いです。特に、3D CADデータを元に精密な切削や曲げが可能なため、複雑な形状や細かな部品の製作がしやすいです。これにより、開発段階での試作や、オーダーメイドの製品設計が迅速に行えるため、開発スピードを高めることができます。また、製造時に形状変更や調整が容易に行えるため、製品の改良プロセスも柔軟です。

- 小ロット生産やカスタマイズが可能 精密板金のもう一つのメリットは、小ロットの生産やカスタマイズがしやすい点です。大量生産に向いている加工法がある一方で、精密板金では少量の部品製作でも比較的コストパフォーマンスが高いとされています。これは、特注品や短納期での対応が必要な場合にも対応できるため、顧客の多様なニーズに応えることができる技術です。

- 高いコストパフォーマンス 初期投資や金型を必要とするプレス加工や射出成形と比べて、精密板金は初期コストを抑えられることが多いです。特に試作品の製造や、小ロットでの注文では、金型を作る必要がないため、短期間でコストを抑えた製品を提供できます。また、材料の無駄を最小限に抑えるため、長期的なコスト削減にも寄与します。

2-2. 精密板金のデメリット

- 複雑な加工には技術が必要 精密板金加工は、その名の通り高い精度が求められるため、作業者には高度な技術と経験が必要です。特に曲げ加工や溶接の段階では、わずかなミスでも製品全体に影響を与える可能性があり、結果的に不良品の発生や手直しが発生するリスクがあります。このため、専門的な技術を持った熟練工が必要であり、それに伴う人件費や教育コストが発生します。

- 加工の難易度が高い部品はコストが増加 精密板金は、小ロットや試作品の製作に向いていますが、非常に複雑な形状や特殊な材料を使用する場合、コストが増加することがあります。特に、薄い金属板や加工が難しい材質(チタンやマグネシウムなど)を扱う場合、精度を保ちながら加工を行うための技術や設備がさらに求められ、その分コストが上がることがあります。また、手作業が多くなる場合は、納期が長くなる可能性もあるため、適切なバランスが必要です。

- 初期費用がかかる場合もある 精密板金は金型を使わないため、従来の板金加工に比べて初期費用が少ないことが多いですが、特定の製品によっては逆に初期費用がかかる場合があります。特に、設計が複雑で特殊な機械を使わなければならないケースや、加工後の仕上げ処理に特別な技術が必要な場合は、その初期段階でのコスト負担が大きくなることがあります。

2-3. 精密板金を導入するべきシチュエーション

精密板金加工は、その高い精度と柔軟性から、特に次のようなシチュエーションで有効です。

- 高精度が必要な部品を製造する場合:例えば、自動車エンジンや航空機の重要部品など、わずかな寸法誤差が製品全体の性能に大きく影響する場面では、精密板金が最適です。

- 短納期での試作や少量生産が必要な場合:精密板金は、金型を必要としないため、設計から製品完成までのサイクルが短いです。これにより、素早い試作や少量生産が求められるプロジェクトで強力な選択肢となります。

特注品やカスタム製品の製造が必要な場合:設計の柔軟性が高い精密板金は、顧客の特別なニーズに応える製品作りにも適しています。

3. 精密板金加工における代表的な技術と使用される機械

精密板金加工は、従来の板金加工とは異なり、非常に高い精度を求められるため、使用する技術や機械も高度で専門的なものが使われます。加工方法にはさまざまな種類があり、それぞれの工程で異なる機械が使用されます。この章では、代表的な精密板金技術と、それに用いられる機械について詳しく説明します。

3-1. 精密板金における代表的な技術

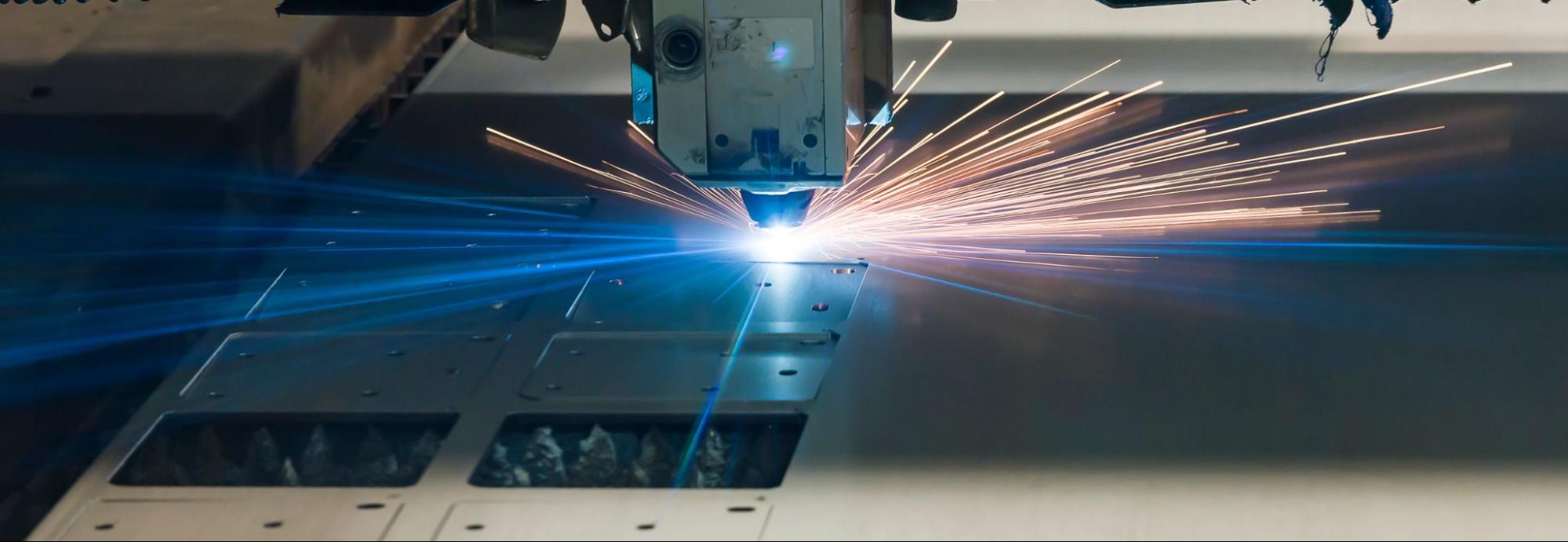

- レーザー切断

レーザー切断は、精密板金加工において非常に広く使われる技術です。レーザー光を使って金属板を切断するこの方法は、非常に高い精度とスピードを誇ります。レーザーの光は極めて細かいビームを形成するため、金属板に対してミクロン単位の精密な切断が可能です。

レーザー切断のメリットは、切断面が滑らかで、後工程の仕上げ作業がほとんど不要なことです。また、従来の切断方法に比べ、金型を必要としないため、初期コストが低く抑えられ、設計の変更にも柔軟に対応できます。特に、複雑な形状を持つ部品や、小ロットの製品に対して有効です。

- プレス加工

プレス加工は、金属板を金型を使って打ち抜き、曲げ、または成形する技術です。精密板金加工においては、精度の高いプレス機械が使用され、非常に小さな誤差で金属を加工できます。特に、大量生産を必要とする部品では、プレス加工が効率的です。

プレス加工には、打ち抜き加工と曲げ加工の2つの主要なプロセスがあります。打ち抜き加工では、金型に合わせて金属板を打ち抜くため、同じ形状の部品を高精度かつ大量に製造することが可能です。曲げ加工では、金属板を角度をつけて曲げることができ、これにより立体的な形状を作り出します。

- 溶接技術

精密板金加工において、複数のパーツを接合するために欠かせないのが溶接技術です。溶接は、金属同士を高温で溶かし、接合部を一体化させる方法です。精密板金における溶接は、外観の美しさや強度の維持が求められるため、非常に高い技術力が必要です。

代表的な溶接方法には、TIG溶接(タングステンイナートガス溶接)とスポット溶接があります。TIG溶接は、精密な溶接作業に適しており、見た目が美しく仕上がるため、外観に影響を与えないような溶接が必要な場面で使用されます。スポット溶接は、金属板の一部分を瞬間的に溶かして接合する方法で、特に薄い金属板の接合に適しています。

- ベンディング(曲げ)加工

ベンディング加工は、金属板を指定の角度に曲げる工程です。精密板金におけるベンディング加工は、わずかな角度の違いが製品全体の精度に影響を与えるため、非常に正確な角度と力加減が必要です。この工程では、プレスブレーキという機械がよく使用されます。

プレスブレーキは、金属板を上から押し付けて曲げる機械で、特に大きな部品や長い部品の曲げ加工に適しています。ベンディング加工においては、部品が壊れたり歪んだりしないように、非常に慎重な操作が求められます。

3-2. 精密板金加工に使用される主要な機械

- レーザー切断機

前述のレーザー切断技術で使用されるレーザー切断機は、金属を高速で精密に切断するための最先端機械です。高出力のレーザーを使い、金属板を熱で溶かしながら切断していくため、非常にきれいな切断面を得られます。特にステンレスやアルミニウムなど、さまざまな種類の金属に対応可能です。

ファイバーレーザーやCO2レーザーなど、レーザー切断機にもいくつかの種類があり、加工する材料や精度に応じて使い分けられます。ファイバーレーザーは、特に薄い金属板の切断に優れており、CO2レーザーは厚い材料の切断に適しています。

- NC(数値制御)パンチプレス機

NCパンチプレス機は、金型を使って金属板を打ち抜くための機械で、精密な穴あけや形状を作り出す際に使用されます。NC(数値制御)というコンピュータ制御の仕組みを取り入れており、設計データをもとに自動で金属を打ち抜いていくため、効率的かつ高精度な加工が可能です。

特に、小ロット生産から大規模な生産まで柔軟に対応できる点がパンチプレスの強みです。さらに、多様な形状の穴を1台の機械で加工できるため、設計の自由度が高いこともメリットです。

- プレスブレーキ

プレスブレーキは、金属を曲げるために使用される機械で、特に長尺の部品や大きな部品の曲げ加工に使用されます。精密板金においては、曲げ角度のわずかな違いが部品全体の精度に影響を与えるため、プレスブレーキの操作は熟練した技術者が担当することが一般的です。

最新のプレスブレーキは、コンピュータ制御で角度や圧力を正確に調整できるため、複雑な形状の部品にも対応できます。

- 溶接機(TIG溶接機、スポット溶接機)

精密板金に欠かせない溶接工程では、TIG溶接機やスポット溶接機がよく使用されます。TIG溶接機は、タングステン電極を使って金属を高温で溶かし、精密な溶接を行うために適しています。特に、見た目の美しさが要求される部品や、非常に薄い金属板の接合に適しています。

スポット溶接機は、金属板の接合部分を短時間で高温にして溶接する機械で、自動車や電子機器など、薄い金属部品を効率的に接合する際に使用されます。

4. 精密板金が求められる分野と応用事例

精密板金加工は、ミクロン単位の精度が必要とされる幅広い分野で活躍しています。自動車、航空宇宙、医療機器、電子機器、さらには産業機械まで、多岐にわたる産業で重要な役割を果たしており、その応用範囲は年々広がっています。この章では、精密板金が求められる代表的な分野と、実際の応用事例について解説します。

4-1. 自動車産業

自動車産業は、精密板金技術が最も多く利用される分野の一つです。特に、エンジン部品やフレーム、内装パーツなど、高い精度が要求される部品の製造において、精密板金は欠かせません。車の構造は非常に複雑で、各パーツが正確に噛み合わなければ、動作や耐久性に悪影響を及ぼします。このため、自動車の部品製造には、寸法精度が極めて重要視されるのです。

例えば、エンジン内の細かな部品や、排気システムの金属部品は、わずかな誤差でも燃費や出力に影響を与える可能性があります。また、車両の軽量化が進む中で、薄い金属板を用いた精密加工が求められています。最近では、電気自動車(EV)やハイブリッド車の開発が進む中、バッテリーパックの構造体や冷却システムにも精密板金技術が活用されています。

4-2. 航空宇宙産業

航空宇宙産業では、さらに高い精度と強度が求められるため、精密板金加工が非常に重要です。航空機のエンジンや機体構造、さらにスペースシャトルや人工衛星の部品などでは、重量を抑えながらも強度を保つことが求められます。ここでの精密板金の役割は、ミクロン単位の精度で軽量かつ高強度な部品を提供することです。

例えば、航空機の翼やエンジン内の部品には、耐久性と軽量化が両立されていなければなりません。また、航空機や宇宙機器は極端な温度変化や大気圏外の過酷な環境にさらされるため、耐久性や耐熱性の高い材料の使用が必要です。これにより、チタンやアルミニウム合金など、軽量で耐久性のある金属を用いた精密板金加工が採用されています。さらに、複雑な形状の部品を少量で製造する必要があるため、試作品の段階でも精密板金が効果的です。

4-3. 医療機器

医療機器の分野でも、精密板金加工は欠かせません。医療機器は高精度かつ安全性が重要視されるため、部品の寸法精度や品質が極めて高いレベルで管理されています。精密板金技術は、手術機器や内視鏡、医療用ロボットなど、さまざまな医療機器の製造に使用されています。

例えば、手術用の精密な器具やツールには、金属の硬さや耐久性だけでなく、操作性や滑らかな仕上げが求められます。精密板金技術を使うことで、ミクロン単位での細部加工が可能となり、医師が正確に操作できる高品質な機器を提供することができます。さらに、医療用ロボットのフレームや機械部品にも精密板金が使われており、高い信頼性と耐久性を実現しています。

4-4. 電子機器および通信機器

電子機器や通信機器の分野でも、精密板金加工は非常に重要です。パソコンやスマートフォン、通信機器などの内部には、非常に小さくて精密な金属部品が多数使用されています。これらの部品は、電子機器が小型化・高性能化する中で、さらに高い精度と強度が要求されています。

例えば、スマートフォンのケース内部に使われる金属フレームや、CPUやGPUの冷却システムに使われるヒートシンクなどが挙げられます。これらの部品は、精密な寸法でなければ、内部の基盤や回路と正確に噛み合わず、性能に悪影響を与えます。また、通信機器では、高周波に対応するアンテナ部品や、精密な電磁シールドを施したケースなど、特殊な形状の部品が多く、これも精密板金技術の得意分野です。

4-5. 産業機械とロボティクス

産業機械やロボティクス分野でも、精密板金の応用は広がっています。工場で使われる製造装置や、ロボットのフレーム、精密な動きを実現するための機械部品において、精密板金技術が活用されています。特に、産業ロボットでは、精度が高い部品が求められ、加工誤差を最小限に抑えるために精密板金加工が利用されています。

例えば、産業用ロボットのアームや、工作機械の精密部品には、耐久性と軽量化が求められます。精密板金加工を使用することで、複雑な形状を持つパーツでも高精度で製造でき、動作の精度と耐久性を両立することが可能です。

5. 精密板金を依頼する際の選び方とコスト管理のポイント

精密板金加工を外部の業者に依頼する際、品質や納期だけでなく、コストの管理も重要な要素です。しかし、精密さが要求される技術であるため、単に安価な業者を選ぶだけでは、品質面で問題が発生する可能性があります。この章では、精密板金加工を依頼する際に考慮すべき業者選びのポイントと、コスト管理を行う上での具体的なアドバイスを紹介します。

5-1. 精密板金業者を選ぶ際のポイント

- 技術力と経験の確認

精密板金は、ミクロン単位の精度が求められる加工技術です。そのため、依頼する業者の技術力と経験は最も重要な選定基準の一つです。業者が持つ機械設備の性能や、どのような加工技術に強みを持っているかを事前に確認しましょう。特に、レーザー切断やTIG溶接、プレスブレーキなどの最新機器を保有している業者であれば、幅広い要求に対応できる可能性が高くなります。

また、これまでの実績や、他の企業との取引経験を確認することも重要です。特に、自動車、航空機、医療機器など、精度が厳しく求められる分野での実績がある業者は信頼性が高いと考えられます。業者の過去の製作事例や顧客のフィードバックを参考に、技術力を見極めると良いでしょう。

- 対応力と柔軟性

精密板金加工では、設計の変更や試作品の追加が発生することが珍しくありません。そのため、依頼先の業者がどれだけ柔軟に対応できるかも重要です。急な設計変更や追加注文に対して迅速に対応できる業者であれば、プロジェクト全体のスケジュールを守りつつ、品質を確保できます。

また、特定の工程において業者が持つ対応力も重要です。例えば、複雑な形状や特殊な材料を扱う場合、それに対応する技術や設備を持つ業者でなければ、品質が損なわれる可能性があります。プロジェクトの要件に応じた加工技術を持ち、かつ柔軟に対応できるかを確認しておくことが重要です。

コミュニケーション力

精密板金のプロジェクトでは、依頼者と業者の間での円滑なコミュニケーションが欠かせません。設計図の解釈や、加工内容の詳細な指示など、双方の認識のズレが発生すると、仕上がりに大きな影響が出る可能性があります。特に、初めての取引や試作段階では、しっかりとした打ち合わせと進捗管理が必要です。

業者の担当者が、技術的な専門知識を持っているか、依頼者との連携がスムーズに行えるかも確認しておくと良いでしょう。見積もり時や最初の打ち合わせの際に、細かい質問に対する対応や説明の分かりやすさをチェックしておくことが大切です。

5-2. コスト管理のポイント

- 設計段階でのコスト最適化

精密板金のコスト管理において、最も効果的なのは設計段階でのコスト最適化です。例えば、設計を少し変更するだけで、加工の難易度が下がり、コストが削減できる場合があります。具体的には、複雑な形状を避けたり、使用する材料を標準的なものに変えることで、加工時間や手間が軽減され、結果的にコストを抑えることが可能です。

また、量産を前提とした場合、加工工程を効率化できる設計にすることも重要です。金型を必要としない場合でも、後工程での組み立てや溶接が簡単に行えるような設計にすることで、全体のコストを削減できます。依頼する前に、業者と設計の可製造性についてよく相談し、コストを抑えるポイントを探ると良いでしょう。

見積もりの比較と透明性

業者からの見積もりは、依頼者がコスト管理を行う上で重要な指標です。ただし、見積もりは単に最も安価なものを選ぶのではなく、内容をしっかり確認する必要があります。部品の加工費用、材料費、さらには納期や後工程(表面処理や組み立てなど)のコストも含まれているかを明確にしてもらうことが大切です。

見積もりが不明確であったり、曖昧な部分がある場合、後から追加費用が発生するリスクがあります。そのため、複数の業者に見積もりを依頼し、それぞれの項目をしっかりと比較・検討することで、適正なコストを把握することができます。コストの透明性が高い業者を選ぶことで、後々のトラブルを防ぐことができます。

- ロットサイズと発注のタイミング

コストを削減する上で、発注のタイミングやロットサイズも重要な要素です。一般的に、小ロットの注文よりも、大量生産の方が1個あたりのコストを抑えることができます。しかし、需要に応じて必要な数量を正確に把握し、適切なタイミングで発注することで、無駄なコストをかけずに済むでしょう。

また、繁忙期や閑散期によって納期やコストに影響が出ることもあります。発注するタイミングによっては、業者のスケジュールに余裕がある場合、コストを抑えることができる場合もありますので、タイミングを見極めた発注が重要です。