アルミ溶接とは? 鉄とはココが違う!特徴や失敗しない導入のコツ

第1章:アルミ溶接とは?特徴と鉄との違いをわかりやすく解説

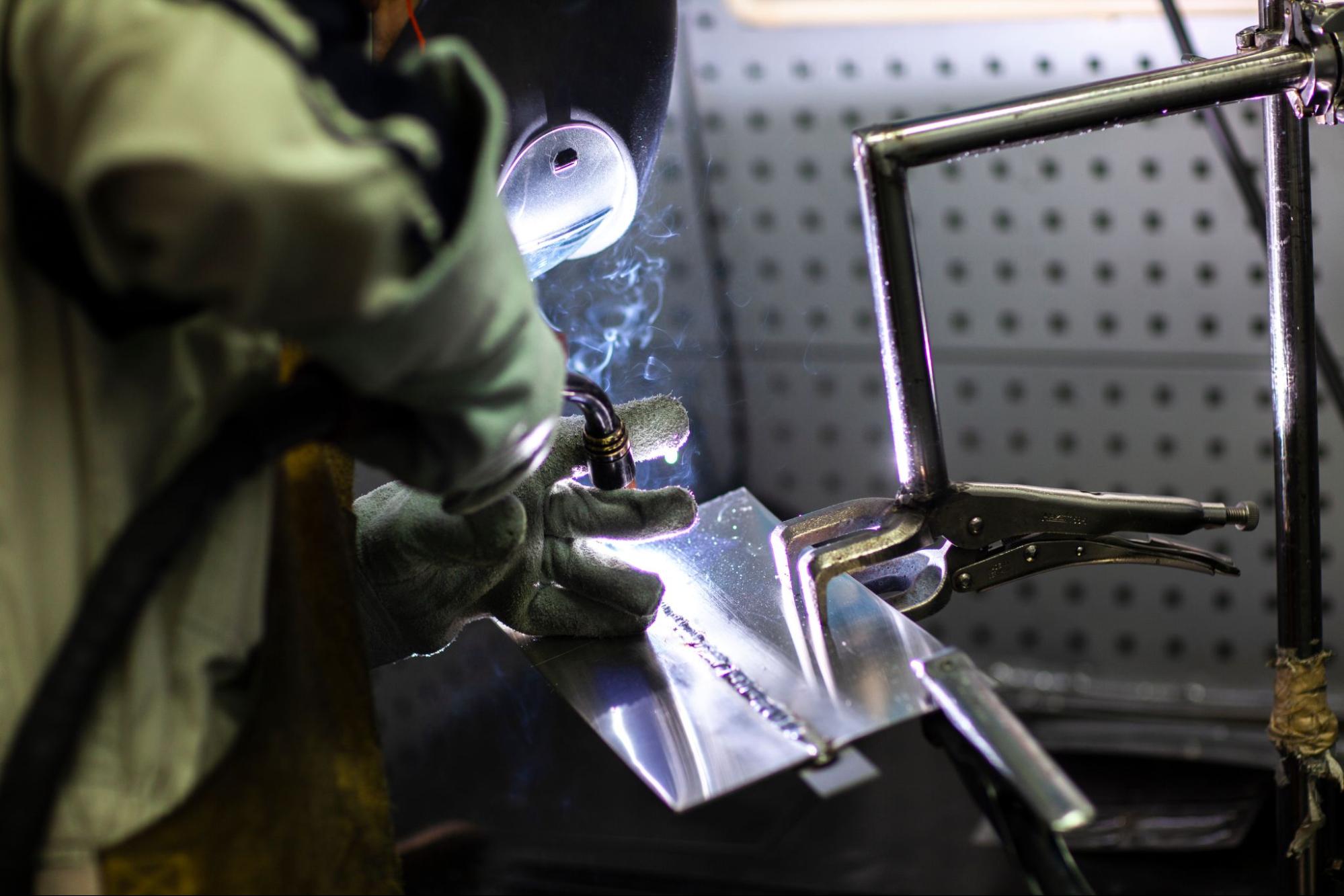

アルミ溶接とは、アルミニウムやその合金を接合するための溶接技術です。軽量で耐食性に優れたアルミは、自動車、建築、航空機、食品機器など、さまざまな業界で利用されており、その溶接技術の需要も年々高まっています。しかし、アルミ溶接は「鉄の溶接より難しい」と言われることも多く、初めて取り扱う担当者にとっては多くのハードルがあります。

まず理解しておきたいのが、アルミという素材の特性です。アルミは鉄に比べて熱伝導率が高く、一箇所を加熱しても熱がすぐに周囲へ逃げてしまいます。このため、適切な温度管理が非常に難しく、溶け落ちやブローホールといった不具合が起こりやすくなります。また、アルミは融点が低い(約660℃)のに対して、溶ける瞬間の見た目の変化が少ないため、初心者が加熱しすぎてしまうミスもよく見られます。

さらに、アルミは空気中に放置するだけで酸化皮膜(アルミナ)を形成します。この皮膜は非常に薄く見えても、融点が約2000℃と高く、溶接中の障害になります。そのため、溶接前にしっかりと前処理(研磨・脱脂など)を行うことが不可欠です。鉄のように、多少の表面汚れがあっても溶接が成立する材料とは大きく異なります。

もうひとつ、アルミの大きな特徴が軽量性です。鉄と比べて約3分の1の重さであるため、強度を維持しながら軽量化したい製品には非常に適しています。この利点は、自動車や航空機、鉄道車両などの軽量化ニーズと非常に相性が良く、燃費の向上やCO₂排出削減にも貢献します。

ただし、強度の面では注意が必要です。アルミは比強度(重量当たりの強度)では優れることもありますが、絶対的な強度や耐摩耗性では鉄に劣る場面もあります。また、溶接によって素材の特性が大きく変化しやすいのも注意点です。とくに熱影響部(HAZ)では脆くなりやすく、これが溶接トラブルの原因にもなります。

このように、アルミ溶接には多くの特性と注意点がありますが、ポイントを押さえて正しい工法・前処理・施工条件を整えれば、美しく、高強度な接合が可能です。鉄と同じ感覚で作業してしまうとトラブルが起きがちですが、逆にアルミならではの性質を活かせば、他の材料では実現できない軽量構造や耐腐食性を持った製品が作れます。

アルミ溶接を検討するうえでは、「なぜ鉄と同じやり方が通用しないのか?」という根本の違いを理解することが第一歩です。次の章では、実際に使われるアルミ溶接の工法の種類と選び方について詳しくご紹介します。

第2章:アルミ溶接の主な工法とその選び方(TIG/MIG/レーザーなど)

アルミ溶接にはいくつかの工法があり、製品の形状や求められる品質、コスト、作業環境によって最適な方法が異なります。ここでは、主に使われている工法とそれぞれの特徴、さらに工法選びの判断軸について解説します。

TIG溶接(タングステン・イナート・ガス溶接)

TIG溶接は、高品質で美しい仕上がりが求められる場面で多く使われる工法です。非消耗電極(タングステン電極)とアルゴンガスなどの不活性ガスを使い、母材と必要に応じて溶加材を加えて溶接します。

アルミにTIG溶接を行う場合は、交流(AC)で行うのが一般的です。ACによって酸化皮膜を破壊しながら安定したアークを形成できるため、きれいなビードが得られます。

メリット:

- ・精密で美しい仕上がり

・溶接中のスパッタが少ない

・薄板や細かい加工に向いている

デメリット:

- ・スピードが遅い

・操作には熟練が必要

・自動化には不向き

MIG溶接(メタル・イナート・ガス溶接)

MIG溶接は、連続してワイヤを送りながらアークを形成し、自動的に溶接を進めていく方法です。量産品や比較的大きな構造物の溶接に適しており、スピードと効率性が求められる現場で重宝されています。

特にアルミの場合は、ソリッドワイヤや専用の溶接機を使い、アルゴンやヘリウムを混ぜた保護ガスを使用します。スパッタ(溶接時に飛び散る粒子)は多少ありますが、半自動またはロボット溶接が可能なため、製造ラインへの導入がしやすいのが魅力です。

メリット:

- ・高速な作業が可能

- ・自動化やロボット対応がしやすい

・厚板にも対応可能

デメリット:

- ・TIGよりもビードの仕上がりは劣る

・スパッタやヒュームが発生しやすい

・溶接機の調整がやや難しい

レーザー溶接・FSW(摩擦攪拌溶接)などの最新技術

近年では、高精度・高強度を実現できる先進技術として、レーザー溶接や摩擦攪拌溶接(FSW:Friction Stir Welding)も注目されています。

レーザー溶接は、狭い範囲に集中的にエネルギーを与えることで、歪みの少ない溶接を実現します。一方、FSWは母材を溶かさずに、摩擦熱で可塑化させて攪拌しながら接合する手法で、ひずみや割れが少ないのが特徴です。航空宇宙、鉄道、電気車両などの高信頼性分野で使われています。

メリット:

- ・歪みが少ない(FSW)

・高速・高精度(レーザー)

・難溶接材にも対応可能

デメリット:

- ・設備投資が高額

・複雑な形状には不向き

・専門的な知識が必要

工法選定のポイントと判断軸

アルミ溶接の工法選定で重要なのは、以下の要素です。

- ・製品の板厚や形状(薄板ならTIG、厚板ならMIGやFSW)

・生産数量やスピード(少量なら手作業、多量なら自動化工法)

・求められる見た目や強度(見た目重視ならTIG、強度重視ならFSW)

・設備や技術者の有無(社内にある設備・スキルに応じて)

「とりあえずTIGでやってみる」ではなく、用途や目的に応じて最適な工法を選ぶことが、品質トラブルの予防と生産性向上につながります。

第3章:アルミ溶接のメリットとデメリット|導入前に知っておきたいこと

アルミ溶接を導入する際、多くの現場で悩むのが「本当に自社製品に向いているのか?」「鉄と比べてどんな利点・課題があるのか?」という点です。ここでは、アルミ溶接のメリットとデメリットを明確に整理し、導入判断の一助になる情報を提供します。

アルミ溶接の主なメリット

- 1.軽量化が実現できる

アルミニウムの比重は約2.7で、鉄(約7.8)の約3分の1の軽さです。製品全体をアルミ化することで、大幅な軽量化が可能になり、特に輸送機器分野では燃費向上や走行性能の改善につながります。トラックや鉄道車両、航空機、EVバッテリーケースなど、軽量化が命となる分野では非常に高い評価を受けています。

- 2.優れた耐食性

アルミは酸素と反応して瞬時に酸化皮膜(アルミナ)を形成し、これが自然な防錆コーティングとして機能します。これにより、屋外や水回りでの使用にも強く、鉄のような赤錆の心配がありません。海洋構造物、食品機器、建築外装材などに広く使われる理由の一つです。

- 3.加工後の美観に優れている

適切な工法とスキルを用いれば、アルミ溶接は非常に美しいビード(溶接線)が得られます。磨き加工やアルマイト処理などの表面処理との相性も良く、機能性とデザイン性の両立が可能です。外観にこだわる高付加価値製品にも適しています。

- 4.電気・熱の伝導性が高い

アルミは導電率・熱伝導率ともに優れており、ヒートシンクや電気筐体などの分野で多く採用されています。溶接部でもこの特性を活かせば、放熱効率や電気効率の改善が期待できます。

アルミ溶接の主なデメリット

- 1.溶接の難易度が高い

アルミ溶接は熱伝導率が高く、溶けやすいため、加熱制御が非常に難しいです。また、表面に自然発生する酸化皮膜の除去も必須で、前処理の手間がかかります。さらに、溶接中の見た目に変化が少ないため、熟練の技術が求められるという課題もあります。

- 2.溶接後の変形やひずみが出やすい

熱伝導性の高さにより、局所的な加熱が難しく、母材全体が温まりやすいため変形や収縮によるひずみが生じやすいのも特徴です。設計段階でこれを考慮する必要があります。

- 3.高価な設備・材料コスト

アルミ専用の溶接機器(例:AC対応TIG溶接機、アルミ用ワイヤ供給装置)や、適切なガス、フィラー材など、鉄に比べて材料や設備コストが高くなりやすいです。初期投資がネックになることもあるため、費用対効果の検証が重要です。

- 4.接合強度に注意が必要

アルミは溶接により強度低下が起こる場合があります。特に熱影響部(HAZ)では脆化が生じやすく、衝撃や振動に弱くなることがあります。そのため、設計段階での応力分散や補強構造の検討が不可欠です。

メリット・デメリットのバランスで考える

アルミ溶接の導入を検討する際は、単に「軽い」「美しい」などの表面的なメリットだけでなく、製品の用途、環境、コスト、技術リソースなど多面的な要素を比較検討することが重要です。

たとえば、「輸送機器の軽量化+見た目重視」ならアルミ溶接は非常に相性が良いでしょう。一方で、「強度重視で屋内用途」「すでに鉄の溶接ラインがある」という場合は、無理にアルミに切り替えると費用やリスクがかさむこともあります。

次の章では、アルミ溶接で起こりやすい具体的なトラブルと対策方法について、さらに深掘りしていきます。

第4章:アルミ溶接でよくあるトラブルとその対策方法

アルミ溶接は、見た目は美しく軽量な製品を実現できる一方で、独自のトラブルが発生しやすい材料でもあります。鉄の溶接とは異なる性質を持つため、「いつものやり方ではうまくいかない」と感じている製造現場も多いのではないでしょうか。

ここでは、アルミ溶接における代表的なトラブルとその原因、さらに実践的な対策方法をわかりやすく解説します。

トラブル①:溶け落ち(バーンスルー)

症状:溶接中に母材が一気に溶け落ちて穴が開いてしまう現象。特に薄板で発生しやすい。

原因:

- ・アルミは熱伝導率が高く、熱が広範囲に拡散するため局所の加熱制御が難しい。

・融点が約660℃と鉄に比べて低いため、過熱による破損が起こりやすい。

対策:

- ・出力をこまめに調整し、パルス溶接や短アークを活用する。

・冷却板や銅製バックプレートを用いて熱拡散を制御する。

・初期は練習用のスクラップ材でテスト溶接を行い、条件を詰める。

トラブル②:ブローホール(気泡)

症状:溶接部に小さな穴(ピンホール)が多数発生し、強度や気密性が損なわれる。

原因:

- ・アルミは吸湿性が高く、表面や溶加材に水分が付着していると、溶接中に水素ガスが発生して気泡となる。

・酸化皮膜が除去されていない場合にも不安定なアークやブローホールの原因となる。

対策:

- ・材料や溶加材を十分に乾燥させ、保管時も湿度管理を行う。

・溶接直前にワイヤブラシなどで酸化皮膜を除去する。

・アルゴン100%やヘリウム混合ガスなど、適切なシールドガスを選定し、流量やノズル角度も見直す。

トラブル③:割れ(クラック)

症状:溶接後に母材やビード部分にひび割れが入る。応力腐食割れや熱割れなど複数のタイプが存在。

原因:

- ・急冷による収縮応力や、アルミ特有の結晶構造による脆化。

・合金成分(特にシリコンやマグネシウム)の偏析による脆弱部位の形成。

対策:

- ・適切な予熱(100〜150℃)で収縮応力を軽減。

・溶接後も徐冷(ゆっくり冷ます)することで割れを防止。

・使用する母材・溶加材の化学的な適合性を確認。必要であれば違う合金系へ変更を検討。

トラブル④:変形・歪み

症状:溶接後に部品が反ったりねじれたりして、組立精度が確保できない。

原因:

- ・アルミの高い熱伝導性により、溶接熱が広範囲に影響。

・薄板や広い面積での溶接で、収縮応力が均等に分散しにくい。

対策:

- ・ジグや治具を使って溶接中の部品を固定し、熱変形を抑える。

・対称溶接や「跳び溶接」などのテクニックで熱を分散。

・必要に応じて、後工程での矯正・修正工程を設計段階で想定しておく。

トラブルを未然に防ぐ考え方

アルミ溶接は「正しい知識と事前準備」があれば、トラブルをかなり防ぐことができます。特に重要なのが以下の3点です。

- ・材料管理:乾燥・前処理・保管環境まで気を配る

・工程設計:熱の流れや変形を前提にした設計にする

・溶接条件の最適化:電流・電圧・スピードなど、現場でのテストと記録を重ねる

「鉄ではこんなトラブル起きなかったのに…」という声は現場でよく聞きますが、それはアルミが“全く別の材料”であるからです。逆に言えば、アルミ溶接の性質を理解して設計・施工を行えば、高品質な接合を安定して実現できるということでもあります。

次の章では、アルミ溶接を導入するにあたって「社内対応にするべきか、それとも外注するべきか?」という経営判断の分岐点について考察していきます。

第5章:アルミ溶接を外注すべきか?社内対応すべきかの判断基準

アルミ溶接の導入を検討する際に多くの担当者が直面するのが、「この工程を社内で行うべきか、それとも外注すべきか」という判断です。溶接の性質上、技術や設備への依存度が高いため、この選択は品質やコスト、納期に大きな影響を及ぼします。

ここでは、社内対応(内製化)と外注、それぞれのメリット・デメリットを整理し、最適な判断を下すための視点を提示します。

社内対応(内製化)のメリット

まず、社内対応を選択した場合の主な利点は以下のとおりです。

- 1.即時対応が可能になる

設計変更や試作品の調整など、急な対応が必要な場面でも、社内で溶接できれば素早く対応できます。納期圧縮や顧客対応の柔軟性が高まります。 - 2.品質の一貫性が確保しやすい

自社の品質基準に沿って溶接が行えるため、外部業者とのすり合わせや伝達ミスを回避できます。工程全体を自社管理できることは、製品の信頼性向上にもつながります。 - 3.技術とノウハウの蓄積

社内でアルミ溶接に取り組むことで、技術者の育成や社内の技術基盤の強化にもつながります。将来的な製品開発力の向上を狙えるという点でも魅力です。

社内対応のデメリット

一方で、内製化にはいくつかの明確な課題もあります。

- 1.初期投資がかかる

アルミ溶接には専用の溶接機器、ガス、換気設備、治具などが必要であり、鉄の溶接設備とは異なる準備が求められます。導入時のコストは軽視できません。 - 2.技術者の確保と教育が必要

アルミ溶接は鉄よりも難易度が高く、溶接条件の管理や前処理の技術が品質に直結します。社内で安定した品質を出すには、経験豊富な人材の確保か、長期的な教育体制

- 3.生産負荷とリスクの集中

すべての工程を社内で抱え込むことで、工数が増えたり、トラブル発生時の対応が難しくなったりする場合もあります。溶接に関する責任が社内に集中することになります。 - 3.生産負荷とリスクの集中

外注のメリット

外注を選択した場合の大きな利点は、専門性と効率性の活用にあります。

- 1.専門業者による高品質な仕上がり

アルミ溶接に慣れた職人や高度な設備を持つ業者に任せることで、高い溶接品質を安定して確保できます。品質保証体制が整っている業者であれば、クレーム対応リスクも抑えられます。 - 2.初期投資が不要

外注であれば、機械の導入や作業スペースの確保といった初期コストを抑えることができ、経営資源を別の重点分野に回すことができます。 - 3.小ロット・多品種でも対応可能

特に試作段階や少量生産の場合、社内で無理に設備を用意するよりも、外注の方が経済的で実行力があります。

外注のデメリット

ただし、外注にもリスクやコストが伴います。

- 1.コストがかさむ可能性

外注単価は加工の難易度や数量によって大きく変わります。とくに短納期や小ロットでは割高になりがちで、累積すると大きな出費になることもあります。 - 2.品質や納期の管理が難しい

設計意図や仕上がり基準の伝達が不十分だと、完成品の品質にバラつきが出ることがあります。外注先との連携には手間と綿密な管理が求められます。 - 3.機密情報の流出リスク

外部業者に製品図面や設計仕様を渡すことで、情報漏洩の懸念が生じます。特に独自性のある製品では注意が必要です。

判断のための視点

内製化と外注、どちらが適しているかを判断するためには、次のような視点で検討することが重要です。

ひとつは「加工頻度と量」です。定常的にアルミ溶接が発生する、あるいは今後継続的なニーズが見込まれるのであれば、内製化による長期的なコスト削減と対応力強化が見込めます。

逆に、加工機会が少なく不定期である場合は、外注によって初期投資を避けつつ、必要なときだけ確実に品質を確保するというスタイルが合理的です。

もうひとつは「技術と人材の有無」です。既存の溶接ノウハウが社内にある、もしくは技術者を確保できるのであれば、内製化のメリットは大きくなります。反対に、技術力や人材が不足している場合は、無理に内製化を進めると逆に品質トラブルや納期遅延につながるおそれがあります。

中間的な選択肢もある

すべてを内製化、またはすべてを外注という極端な選択だけが正解ではありません。たとえば、溶接の仮付けや簡単な補修は社内で行い、仕上げ溶接や精度が求められる部分は外注するといった柔軟な対応も可能です。

製品や工程の特性に応じて、段階的な内製化や、外注とのハイブリッド運用を検討することも、リスクを抑えながらアルミ溶接を導入する現実的な方法といえるでしょう。

アルミ溶接の外注と社内対応、どちらが最適かは一概に決められるものではありません。重要なのは、自社の状況を正しく見極め、長期的に見て最も安定し、かつ競争力を維持できる体制を整えることです。