円筒研磨とは何かを知る基礎と応用:種類、選定、メリット・デメリット完全マスター

1.円筒研磨の基礎知識

円筒研磨とは、回転する円筒形の部品の表面を、研削砥石で精密に加工する技術のことを指します。この技術は、エンジンの部品や軸受け、工作機械のシャフトなど、機械部品の円筒部分を高精度で仕上げるために広く使用されています。高い精度が求められる機械部品には、ミクロン単位での精度や、滑らかで均一な表面仕上げが必要です。円筒研磨は、これらの要求を満たすための重要な加工技術です。

1-1. 円筒研磨の基本的な仕組み

円筒研磨は、対象物となる円筒形の部品を回転させながら、その表面を研削砥石で削ることで行われます。対象物が回転することで、円筒全体が均一に研削され、滑らかな表面が得られる仕組みです。研削砥石は高速で回転し、対象物との間で摩擦を生み出して材料を除去します。このプロセスは、非常に精密に制御されるため、微細な仕上げや公差が求められる部品において特に有効です。

円筒研磨の最大の特徴は、「回転運動」と「研削運動」が組み合わさっている点です。これにより、部品の円筒面を均一に削ることができ、他の加工法では得られない高い精度と仕上げを実現します。また、加工中の部品は定軸に固定されており、特定の軸方向に沿って研削が行われるため、部品の形状を正確に維持したまま表面を仕上げることができます。

1-2. 円筒研磨が必要とされる理由

円筒研磨が求められる理由の一つに、機械部品の「精度要求」が挙げられます。例えば、自動車や航空機のエンジン部品では、円筒部分の精度が性能に直結します。シャフトやベアリングのような部品は、円滑な回転が求められるため、表面の粗さや形状誤差が許容されない場合が多く、円筒研磨による微細な加工が不可欠です。また、円筒研磨は表面の硬度や耐久性を高めることができ、長寿命の部品を製造するのにも役立っています。

さらに、部品の性能を左右するもう一つの重要な要素として「真円度」があります。真円度とは、円筒の断面がどれだけ理想的な円形に近いかを示す指標です。わずかな形状の歪みがあっても、回転する部品では振動や摩耗の原因となり、結果として機械全体の性能低下を招く可能性があります。円筒研磨は、この真円度を精密に維持するための優れた加工方法であり、他の方法では達成できない高精度な円筒形状を実現する手段となっています。

1-3. 円筒研磨の用途

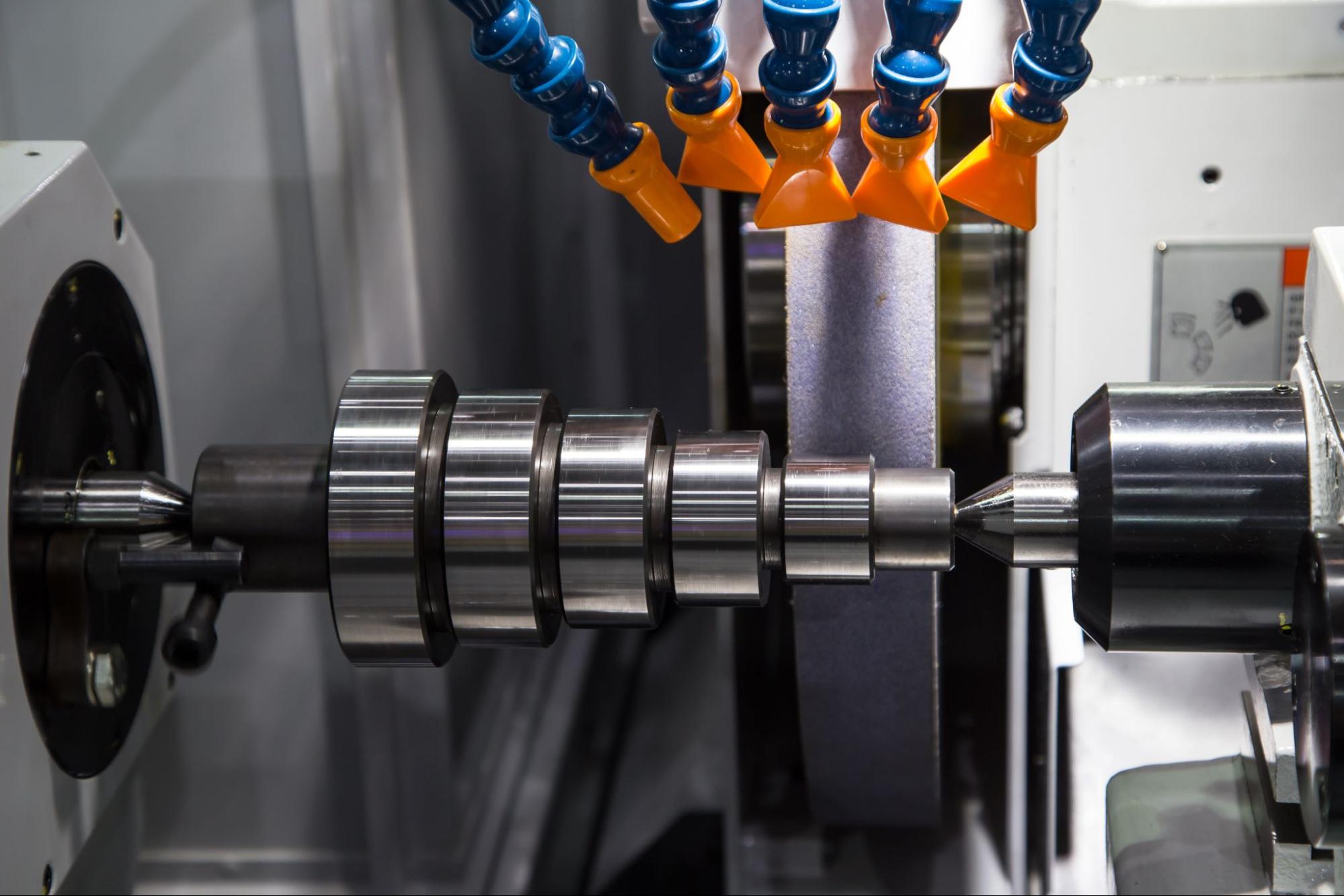

円筒研磨は、さまざまな産業で重要な役割を果たしています。特に、自動車、航空宇宙、精密機械、医療機器などの分野で広く活用されています。例えば、自動車のエンジン部品であるクランクシャフトやカムシャフトは、非常に高い精度が要求されるため、円筒研磨によって仕上げられます。また、航空機のエンジン部品も同様に、過酷な使用環境に耐えながらも高い性能を発揮するために、円筒研磨による精密な加工が行われています。

医療分野においては、外科用の手術機器や人工関節などにも円筒研磨が利用されており、これらの機器は滑らかな表面仕上げと高い耐久性が求められます。特に、患者の体内で長期間使用される人工関節のような部品では、表面のわずかな粗さが組織を傷つける可能性があるため、円筒研磨による滑らかな仕上げが必要不可欠です。

2.円筒研磨の種類とその選び方

円筒研磨にはいくつかの異なる加工方法があり、それぞれの方法は加工する部品や目的によって適切に選ぶ必要があります。円筒研磨は、主に内径研磨、外径研磨、段付き円筒研磨の3つに大別されます。各技術の特性を理解し、適切に使い分けることで、最適な仕上がりと生産効率を達成することが可能です。ここでは、それぞれの種類とその選定基準について詳しく説明します。

2-1. 内径研磨(ID研磨)

内径研磨は、円筒部品の内側の表面を精密に加工する技術です。主にベアリングやシリンダーなど、部品の内側に高い精度が求められる場面で使用されます。内径研磨では、砥石が部品の内部に挿入され、内壁を研削することで滑らかな表面仕上げと高精度な内径を実現します。この方法は、非常に精密な寸法管理が可能で、数ミクロン単位の寸法公差が必要な部品でも対応可能です。

内径研磨が必要とされる場面では、特に円筒の内側に対して高い真円度や面粗度が要求されます。例えば、エンジン内部のシリンダーや油圧システムのシリンダー内部など、部品の動作に直接影響を与える重要なパーツには欠かせない加工技術です。

2-2. 外径研磨(OD研磨)

外径研磨は、円筒部品の外側の表面を加工するための技術です。シャフト、ピン、ローラーなど、円筒形の外側が主要な機能面となる部品に対して使用されます。外径研磨では、部品自体が回転する一方で、砥石が外周を削っていくことで精密な外径が得られます。このプロセスにより、真円度や表面粗さを非常に高いレベルで管理することが可能です。

外径研磨の選定基準としては、部品の外径の寸法精度や仕上げの美しさ、また部品の素材が挙げられます。例えば、硬度の高い金属部品に対しては、砥石の選定が重要になり、より硬い砥石やダイヤモンド砥石が使用されることが多いです。また、仕上げの美しさが求められる装飾的な部品や、摩擦を極力減らしたい軸受け部分の仕上げには、外径研磨による滑らかな表面加工が必要です。

2-3. 段付き円筒研磨

段付き円筒研磨は、複数の異なる直径を持つ円筒部品を加工する技術です。この技術は、段差があるシャフトや複雑な形状の部品に対して使用されます。例えば、トランスミッションのシャフトや、特殊な機械部品では、複数の異なる外径が存在することがありますが、これらの部品を一度の加工で仕上げることができるのが段付き円筒研磨です。

段付き円筒研磨を行う場合は、各段の直径の精度だけでなく、段同士の相対的な位置関係も非常に重要です。段と段の間にミクロン単位でのズレがあると、部品の組み立てや動作に支障をきたすことがあるため、非常に精密な加工が求められます。この技術は、特に精密な動きを要求される機械部品や、自動車の駆動系部品などに使用されています。

2-4. 円筒研磨の選定基準

円筒研磨の種類を選ぶ際のポイントは、加工する部品の形状、用途、そして求められる精度に基づいています。まず、部品が内径か外径か、または段付きかを確認し、それに応じた研磨方法を選定します。次に、部品に求められる寸法精度や表面の粗さを考慮し、適切な砥石や機械設定を選ぶことが重要です。例えば、非常に高い寸法精度が要求される部品の場合、研削砥石の粒度や形状が仕上がりに大きく影響します。

また、部品の材質も選定において重要な要素です。軟らかい材料の場合は、目の粗い砥石を使用することで効率的な削りが可能ですが、硬い材料には細かい粒度の砥石や、場合によってはダイヤモンド砥石が使用されます。砥石の選定を誤ると、部品の表面に過度な負荷がかかり、熱変形や摩耗が生じることがあります。そのため、材質に応じた砥石の選定も非常に重要です。

2-5. 適切な機械設定と熟練の技術

最後に、円筒研磨では適切な機械設定と技術者の熟練度が品質に大きく影響します。機械の回転速度、砥石の速度や圧力、潤滑剤の使用など、細かな設定が仕上がりの精度に直結します。特に、精密な円筒研磨を行う際は、これらのパラメータを細かく調整し、最適な条件で加工を行うことが求められます。また、技術者の経験と知識により、加工中の異常を早期に発見し、トラブルを防ぐことが可能です。

3.円筒研磨のメリットとデメリット

円筒研磨は、精密加工の分野において非常に重要な技術です。特に、エンジン部品やシャフトのように高精度を求められる製品においては、円筒研磨は欠かせません。しかし、その一方で円筒研磨にはコストや技術的な難易度といったデメリットも存在します。この章では、円筒研磨のメリットとデメリットをそれぞれ解説し、技術の特性を正しく理解することの重要性について触れていきます。

3-1. 円筒研磨のメリット

・高精度な仕上がり

円筒研磨の最も大きなメリットは、非常に高い寸法精度と滑らかな表面仕上げが得られる点です。研削砥石による加工は、切削加工では難しいミクロン単位の精度を実現でき、真円度や円筒度も厳密に管理することができます。これにより、シャフトやベアリングなどの部品の回転がスムーズになり、機械全体の性能向上に寄与します。

例えば、自動車のエンジン部品では、円筒研磨によってクランクシャフトやカムシャフトの表面が精密に加工されることで、エンジン内での摩擦が減少し、効率的な動作が可能になります。また、摩擦の低減により、部品の耐久性が向上し、長期にわたり安定した性能を発揮できる点も大きなメリットです。

・優れた表面仕上げ

円筒研磨によって得られる表面仕上げは、他の加工方法では達成できないレベルの滑らかさです。特に、部品の接触面や摺動面(すべり面)では、表面の粗さが機能や耐久性に直接影響を与えます。円筒研磨では、表面粗さを非常に低く抑えることができるため、摩擦や摩耗を減らし、部品の寿命を延ばすことができます。

例えば、ベアリングやピストンのような部品は、極めてスムーズな動作が要求されるため、表面の粗さが原因で生じる摩耗や発熱を極力抑える必要があります。円筒研磨によって、これらの部品は滑らかで耐久性の高い表面を持つことができ、長期間にわたって性能を維持することが可能です。

・複雑な形状への対応

円筒研磨は、外径・内径・段付き円筒など、さまざまな形状に対応可能です。異なる直径を持つシャフトや複雑な形状の部品であっても、円筒研磨を利用することで高精度に仕上げることができます。特に、自動車や航空機の部品のように、複数の段差や曲面を持つ部品でも一度に加工することができ、複雑な部品の製作において非常に有効です。

3-2. 円筒研磨のデメリット

・高コスト

円筒研磨は非常に精密な加工であるため、加工にかかるコストが高くなることがデメリットとして挙げられます。特に、長時間の加工が必要な場合や、高価な研削砥石が必要な材料に対しては、そのコストが大きくなります。また、円筒研磨を行うためには、専用の機械と熟練した技術者が必要であり、その設備投資や人件費もコストに影響します。

また、砥石自体のメンテナンスや定期的な交換もコストを押し上げる要因です。砥石は使用頻度や材料の硬さに応じて摩耗し、定期的に交換しなければならないため、運用コストも考慮しなければなりません。大量生産には適していないことも、この技術のコスト面での課題となります。

・技術的な難易度

円筒研磨は非常に高度な技術が求められる加工方法です。精度を高く保つためには、砥石の選定や加工条件の設定、機械の操作、そして加工中のモニタリングが重要であり、これには熟練した技術者の経験が必要です。特に、高精度な部品を製作する際には、わずかな機械の設定ミスが仕上がりに大きく影響を与えるため、加工の精度管理が非常に難しいです。

また、研削中に発生する熱によって、部品が熱変形を起こすことがあるため、冷却装置や潤滑剤の適切な使用が必要です。これを誤ると、製品の精度が低下したり、表面に傷がつく可能性があります。このようなトラブルを防ぐためには、研削条件の細かな調整が不可欠であり、技術者の熟練度が品質に大きく影響します。

・時間がかかる

円筒研磨は、他の加工方法に比べて加工に時間がかかることがデメリットです。特に、高精度の部品では、研削を繰り返し行い、少しずつ材料を削っていくため、一つの部品を仕上げるのに多くの時間がかかります。これは大量生産や納期の短いプロジェクトにおいては、作業効率を低下させる要因となります。

4.高精度な円筒研磨を実現するためのポイント

円筒研磨では、ミクロン単位の高精度な仕上がりが求められることが多いため、加工中の管理や設定が非常に重要です。高い精度を実現するためには、使用する機械、砥石、作業環境、そして作業者のスキルなど、複数の要素が絡み合っています。この章では、高精度な円筒研磨を行うために押さえておくべき重要なポイントについて解説します。

4-1. 砥石の選定と管理

砥石は円筒研磨において、加工精度に直接影響を与える最も重要な要素の一つです。砥石の種類、粒度、硬度、結合剤などの選定は、素材や仕上げの要求に応じて決定する必要があります。

まず、砥石の「粒度」は、削る素材や仕上げ精度に合わせて選ばなければなりません。一般に、粗い粒度の砥石は大きな材料除去に向いており、細かい粒度の砥石は滑らかな仕上げを実現します。粗研削では、材料を迅速に削り取ることができる一方で、仕上げ精度が低下しがちです。そのため、最終工程では、より細かい粒度の砥石を使用して精密な仕上げを行います。

砥石の「硬度」も重要です。硬い材料に対しては、硬度の高い砥石が必要となり、軟らかい材料には軟らかい砥石が適しています。適切な砥石を選ばないと、過剰な摩擦や熱が発生し、部品の表面が損傷したり、加工が不安定になることがあります。また、砥石は使用に伴って摩耗するため、定期的なドレッシング(砥石の修正作業)によって、形状を維持しながら性能を最適化することが重要です。

4-2. 機械の設定と保守

高精度な円筒研磨には、機械の設定も非常に重要です。回転速度や送り速度などのパラメータが不適切だと、加工精度に悪影響を及ぼすことがあります。

まず、研磨機の「回転速度」は、砥石と加工物の両方に適切な設定が必要です。高速で回転する砥石は効率的に材料を削ることができますが、過度な速度は表面に熱を発生させ、素材の変形や表面損傷の原因となります。一方、遅すぎると、効率が低下し、表面が不均一になることがあります。したがって、素材や砥石の種類に応じた最適な回転速度を設定することが求められます。

また、送り速度(砥石と加工物の相対的な動きの速度)も精度に影響を与えます。送りが速すぎると、仕上がりが粗くなり、遅すぎると作業効率が低下します。適切な送り速度を維持することで、理想的な表面仕上げと寸法精度を両立させることが可能です。

さらに、定期的な機械のメンテナンスも不可欠です。円筒研磨機は非常に精密な装置であり、わずかな機械の狂いが精度に大きな影響を与えます。定期的にベアリングやガイドのチェックを行い、摩耗や損傷がないか確認することで、常に高い精度を保つことができます。

4-3. 熱管理と冷却

円筒研磨は、研削中に発生する摩擦熱が大きな課題となります。部品が高温になると、熱膨張によって寸法が変化し、正確な加工が難しくなるため、熱管理は非常に重要です。

研削中の熱を管理するためには、冷却剤を適切に使用することが不可欠です。冷却剤は、部品や砥石にかかる熱を取り除き、熱変形を防止する役割を果たします。冷却剤が適切に供給されないと、部品の表面に熱が蓄積し、加工精度が低下するばかりでなく、表面に焼けや傷が発生するリスクもあります。

また、冷却剤の量や供給方法も考慮する必要があります。十分な量の冷却剤が適切な角度で供給されることで、部品全体が均一に冷却され、精度が保たれます。逆に、冷却剤が不均一に供給されると、一部の部品が冷えすぎたり、熱がこもりすぎたりして、仕上がりに悪影響を及ぼします。したがって、冷却システムの管理は加工精度に直結する重要な要素です。

4-4. 作業環境と技術者のスキル

高精度な円筒研磨を実現するためには、作業環境も大きな影響を与えます。特に、温度や湿度の管理は重要です。作業場の温度が変動すると、材料や機械自体がわずかに膨張したり収縮したりし、加工精度に悪影響を及ぼすことがあります。温度変化を最小限に抑えるために、一定の温度環境で作業を行うことが推奨されます。

さらに、技術者のスキルも重要な要素です。高精度の円筒研磨を行うには、経験豊富な技術者が機械の設定や砥石の選定、加工中のモニタリングを行う必要があります。加工中に発生する微細な異常を早期に発見し、適切に対処することができる技術者の存在が、最終的な仕上がりに大きく影響します。また、機械や砥石のメンテナンス、作業場の環境管理にも熟練の技術が要求されます。

5.円筒研磨のよくあるトラブルとその解決策

円筒研磨は非常に精密な加工であるため、様々なトラブルが発生することがあります。特に高精度が求められる現場では、少しの不具合でも仕上がりに大きな影響を与え、品質不良や生産の遅延を引き起こす可能性があります。この章では、円筒研磨でよく発生するトラブルと、それに対する具体的な解決策を解説します。

5-1. 真円度が不良になる

円筒研磨の基本的な要求の一つは、部品が真円に近い形で仕上がることです。しかし、研磨中に真円度が低下することがしばしば見られます。真円度が不良になる原因には、以下のような要因が考えられます。

原因:

- ・研削砥石の摩耗が進んでいる。

- ・研削機の主軸が偏芯している。

- ・送り速度や回転速度が適切でない。

解決策:

- 1.砥石のドレッシング(修正)

真円度が悪化する場合、砥石の摩耗が原因であることが多いです。砥石が均一に摩耗していないと、加工面に悪影響を及ぼします。定期的に砥石のドレッシングを行い、形状を整えることが必要です。 - 2.機械の点検

研削機の主軸やガイド部に異常があると、部品が偏芯し真円度に影響を与えることがあります。機械の保守やベアリングの点検を定期的に実施することで、この問題を防ぐことができます。 - 3.加工条件の最適化

送り速度や回転速度が適切でない場合、研削のバランスが崩れ、真円度が低下します。特に、加工物の材質や大きさに応じた最適な設定が重要です。テストを繰り返しながら、最適な加工条件を見つけることが解決の一歩です。

5-2. 表面が荒れる(表面粗さの悪化)

表面が荒れることは、製品の品質に直接影響を与えます。特に、精密部品では滑らかな表面仕上げが求められ、粗さが増すと製品の性能や耐久性が低下するリスクがあります。

原因:

- ・砥石の目詰まりや磨耗。

- ・過度の研削圧力。

- ・不適切な冷却。

解決策:

- 1.砥石の交換または修正

砥石が摩耗している、または目詰まりを起こしている場合、表面が荒くなることがよくあります。この場合、砥石の交換や修正を行い、適切な状態に戻すことで表面粗さを改善できます。砥石の粒度を調整することも有効です。 - 2.研削圧力の調整

過度な研削圧力は表面の荒れを引き起こします。圧力を下げることで、研削面にかかる負荷を軽減し、滑らかな仕上げを得られる可能性が高まります。送り速度や砥石回転数のバランスも再調整する必要があります。 - 3.冷却システムの最適化

冷却が不十分だと、加工物が熱を持ちやすくなり、表面が焼けて粗くなることがあります。冷却剤の供給量を増やし、均一に冷却されるように冷却システムを最適化することが表面荒れ防止の効果的な手段です。

5-3. 加工後の寸法が狂う

寸法精度が加工後に狂うことも円筒研磨のよくあるトラブルの一つです。これが頻繁に発生すると、不良品が増え、生産効率が低下します。

原因:

- ・加工中の熱膨張。

- ・砥石の摩耗。

- ・機械の精度が低下している。

解決策:

- 1.冷却管理

加工中に部品が熱を持つと、熱膨張によって一時的に寸法が変化するため、冷却剤を適切に使用することが重要です。冷却が不十分だと、加工終了後に部品が収縮し、寸法が狂う原因となります。加工全体を冷却しながら進めることが効果的です。 - 2.砥石の摩耗チェック

研削砥石が摩耗していると、正確な寸法が出せなくなるため、定期的に砥石の摩耗具合を確認し、必要に応じて交換や修正を行うことが大切です。 - 3.機械の調整

機械の送り精度や主軸の精度が低下している場合、寸法が正しく仕上がりません。機械の精度チェックを行い、必要なら調整を行います。

5-4. 焼けや傷が発生する

研磨中に部品の表面に焼けや傷がつくことがあります。これにより、表面の美観が損なわれたり、性能が低下するリスクがあります。

原因:

- ・砥石の回転速度が速すぎる。

- ・過剰な圧力。

- ・不適切な冷却。

解決策:

- 1.回転速度の見直し

砥石の回転速度が速すぎる場合、摩擦熱が過剰に発生し、焼けの原因となります。適切な回転速度を設定し、過剰な熱の発生を防ぐことが重要です。 - 2.研削圧力の調整

研削圧力が高すぎると、表面に傷がつきやすくなります。加工物の材質に合わせて、適切な圧力に調整することが有効です。 - 3.冷却の強化

冷却剤の量や供給方法を改善し、摩擦熱を効果的に冷却することで、焼けや傷を防ぐことが可能です。特に、高温になりやすい部品には冷却の均一性が求められます。