5軸加工とは?複雑形状を一度で仕上げる最新の切削技術

第1章|5軸加工とは?仕組みと特徴をわかりやすく解説

1-1|5軸加工とは?基本の構造と役割

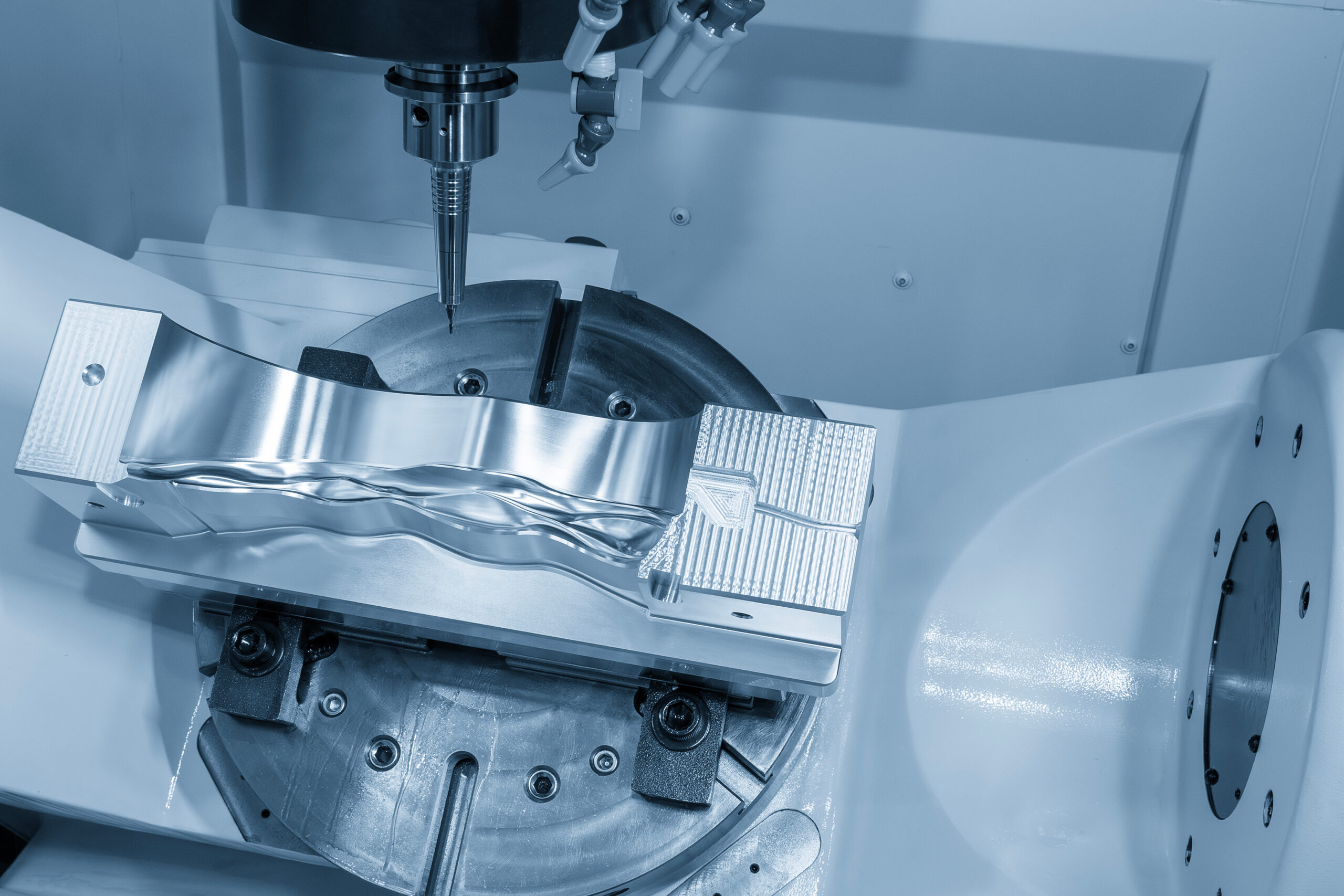

5軸加工とは、X・Y・Zの直線軸に、2つの回転軸(A・B・C軸)を加えて制御する加工技術です。

一般的な3軸加工は直線方向の動きのみですが、5軸加工では工具やワークを傾けながら加工できるため、複数方向からの切削が可能になります。

その結果、

- ・斜めの面

- ・曲面

- ・アンダーカット

など、3軸では段取りを何度も変えねば加工できない形状も、1回の固定(ワンチャック)で完結できます。

1-2|5軸加工が必要とされる背景

近年、製品は小型化・高精度化・軽量化が進んでおり、複雑形状の部品が増えています。

特に以下の分野では、高度な形状が求められるため、5軸加工が欠かせません。

- ・航空機部品

- ・ロボット部品

- ・医療機器(インプラント・手術器具)

- ・自動車のエンジン部品・試作

- ・金型(特に3D形状)

これらの業界では、“3軸では削れない” 形状が当たり前になっているため、5軸加工の需要が急速に高まっています。

1-3|位置決め5軸と同時5軸の違い

5軸加工には大きく2つのタイプがあります。

● 位置決め5軸

ワークを傾けて固定し、その状態で通常の3軸加工を行う方式。

段取り削減・多面加工が主目的。

● 同時5軸

5軸すべてを同時に動かしながら加工する方式。

滑らかな曲面や複雑形状の加工に不可欠で、

航空・医療・金型など高難度部品を作る際に必須。

用途や求められる精度に応じて、加工会社はこの2方式を使い分けています。

1-4|5軸加工の強み:高精度・高効率が実現できる理由

5軸加工が選ばれる理由は、単に複雑形状が削れるからではありません。

実は、品質・効率・リードタイムなど、製造全体の最適化に大きく貢献する点にあります。

【主な強み】

- ・段取り回数を減らせる(位置ズレのリスク低減)

- ・多面を一度に加工できるためリードタイムが短い

- ・角度調整が自在で、工具が短く使える → ビビりが減り精度向上

- ・仕上がりのバラつきが少ない(品質の安定化)

特に段取り回数が減ることは、

“人の手による誤差”を最小限にできるため、精度面では大きなメリットです。

1-5|5軸加工の注意点(コスト・プログラム難度)

5軸加工にはデメリットもあります。

しかしそれらは技術の特性を理解すれば、むしろ“依頼のコツ”として活かせます。

【主な注意点】

- ・設備価格が高いため、加工単価は3軸よりやや高い

- ・CAMプログラムが難しく、技術者のスキル差が出やすい

- ・加工業者によって対応できるサイズ・形状が大きく異なる

ただし、段取り削減や品質安定化を含む総合的なコストダウン効果を考えると、

5軸加工を選ぶことで結果的に安く・早く・高品質になるケースも多いのが現実です。

■まとめ

5軸加工は、

「複雑形状を高精度で、一度の段取りで仕上げられる最新の切削技術」

です。

製造業の高度化が進む中で、今後ますます必要とされる技術であり、

3軸加工の限界を超えた製品づくりを実現する重要な選択肢になっています。

第2章|3軸加工との違い ― 何ができて、何が変わるのか

2-1|3軸加工と5軸加工の“根本的な違い”

まず押さえるべきは、両者の根本的な構造の違いです。

● 3軸加工

- ・X・Y・Zの直線方向のみで工具を動かす

- ・角度を変えた面の加工は、ワークを付け替えて対応

- ・平面・溝加工・簡単な段差形状が中心

● 5軸加工

- ・XYZの直線軸+2つの回転軸を同時制御

- ・工具が“傾きながら”ワークにアプローチできる

- ・ワンチャックで多面加工が可能

この構造の違いが、加工可能な形状・精度・工数・リードタイムに大きな差を生みます。

2-2|加工できる形状の違い:5軸は“角度の自由度”が段違い

3軸では、

- ・斜めの面

- ・アンダーカット

- ・深い溝

など、工具が届かない箇所はワークを回転させたり、治具を工夫したりして何度も段取りが必要です。

一方、5軸加工は工具姿勢を自在に変更できるため、

- ・曲面が連続する部品

- ・多面体の穴加工

- ・ランナー部分の削り出し

- ・金型の3D曲面

など、3軸では実質不可能、または非常に手間がかかる形状も直感的に加工できます。

特に「干渉しない角度」に工具を傾けられるため、深いポケット加工や複雑形状の加工で圧倒的な優位性があります。

2-3|段取り回数とリードタイムの違い:5軸は“工程数が激減”

製造コストの多くは、加工時間よりも段取りに存在します。

3軸加工は形状が複雑になるほど、

- ・ワークを外して

- ・向きを変えて

- ・再度合わせて

という作業が数回〜十数回発生するケースもあります。

しかし5軸はワークを固定したまま角度を変えて加工できるため、

段取り 1回 → 多面加工完了

が可能になります。

その結果、

- ・工程の短縮

- ・リードタイムの大幅削減

- ・誤差の蓄積防止(高精度化)

- ・手戻り・不良率の低減

など、生産性と品質が同時に向上します。

近年、企業が5軸加工を外注する最大の理由は、

「短納期要求に応えるため」

という現場の声も多いです。

2-4|精度の違い:5軸は“誤差が出にくい”構造

3軸で多面加工を行う際の最大リスクは、

段取り替えによる位置ズレです。

ほんの0.05mmのズレでも、

- ・穴同士の位置関係が崩れる

- ・組み立て時に不具合が出る

- ・測定で再加工になる

など品質トラブルが起きます。

5軸加工はワークを一度固定したまま多面加工できるため、

“誤差の原因となる人の作業を減らせる”

という精度面の大きなメリットがあります。

さらに、工具を短く使えるためビビりが減り、

- ・面粗度の向上

- ・寸法精度の安定

にも繋がります。

2-5|コストの違い:単価は高いが“トータルでは安くなる”ことが多い

一般的に、5軸加工は3軸加工よりも単価が高めです。

理由は以下の通りです。

- ・設備価格が高い(数千万〜億)

- ・CAMプログラムの難度が高い

- ・技術者のスキルに依存する

- ・干渉チェックが必須

しかし、製造全体で見ると

5軸の方が安い

というケースが非常に多いのが現場の実情です。

【コストが下がりやすい理由】

- ・段取り工数削減 → 作業時間が短くなる

- ・精度安定 → 再加工・手直しが減る

- ・工程が集約される → 管理が楽になる

- ・短納期対応しやすい → 商談機会が増える

担当者が見積を比較する際、

“加工単価”ではなく“総工数と総コスト”

で判断することが重要です。

2-6|まとめ:3軸と5軸の違いは“使い分け”がポイント

3軸が悪い、5軸が万能という話ではありません。

加工内容によって最適な選択は変わります。

● 3軸が向いている

- ・平面主体の加工

- ・大量生産品(サイクルタイム重視)

- ・単純形状

● 5軸が向いている

- ・多面加工・複雑形状

- ・高精度が求められる部品

- ・段取り削減・短納期が重要な案件

- ・金型・航空・医療などの高難度部品

重要なのは、

“形状に合わせて加工方法を選ぶ”

という視点を持つことです。

5軸は、3軸の延長ではなく、

製品の設計自由度を上げ、製造プロセス全体を最適化する技術

として広く活用されています。

第3章|5軸加工が得意な加工形状・部品の例

3-1|5軸加工が真価を発揮するのは“角度が変化する複雑形状”

5軸加工の最大の強みは、工具姿勢を自由に変えながら切削できる点にあります。そのため、角度が複数方向に変化する部品や、曲面が連続するような3D形状の加工に大きな力を発揮します。

通常、3軸加工では複数工程の段取りが必要になるような形状も、5軸加工ならワンチャックで多面からアプローチできるため、精度を保ちながら滑らかな仕上がりを得られます。試作・金型部品など、形状の自由度が大きいものほど5軸の優位性が明確に表れます。

3-2|アンダーカット形状:5軸加工の代表的な得意分野

アンダーカットとは、工具が真上からでは届かない逆勾配や、内側にえぐれた形状のことを指します。3軸では工具が干渉してしまい、

- ・特殊治具の製作

- ・工具延長によるビビり

- ・加工精度の低下

などの問題が発生します。

5軸加工では工具を傾けてアプローチできるため、

“干渉せずに加工できる”

という圧倒的なメリットがあります。

【アンダーカットの例】

- ・金型のスライド部分

- ・カム面

- ・ロボット部品の凹曲面

- ・バルブ・インペラなどの内部形状

これらは5軸加工なしでは成立しないケースも多く、5軸の恩恵を最も強く受ける形状です。

3-3|連続曲面・3D形状:航空・医療分野で必須の要素

航空機や医療機器の部品は、軽量化や機能性向上のために曲面形状が多く採用されています。

【例:航空部品】

- ・ブレード

- ・タービン翼

- ・ナセル部品

【例:医療機器】

- ・人工関節(膝・股関節)

- ・手術器具

- ・3D形状のアタッチメント

これらの部品は、滑らかさや寸法精度が製品性能に直結するため、工具を回転軸で柔軟に動かしながら加工できる5軸機が必須になります。

● 3軸加工では不可能な曲面の“1工程仕上げ”

複雑な曲面形状は、3軸だと加工方向が限られるため、階段状の面が残りやすく後加工が必要になります。しかし、5軸は工具姿勢を変えることで常に最適な姿勢で加工できるため、滑らかな表面を高効率で仕上げることができます。

3-4|多面体の穴加工・ネジ加工:一度で位置精度を確保

多面体の部品では、各面に穴やタップが必要になるケースがよくあります。3軸加工で行う場合、

- 1.ワークを固定

- 2.穴加工

- 3.取り外す

- 4.別方向に向けて再固定

- 5.別の穴加工

という工程が必要で、その度に位置合わせ誤差が積み重なります。

5軸加工はワークを回転させながら加工できるため、

「固定したまま複数面に穴加工」が可能

です。

これにより、

- ・異なる面の穴位置関係が狂わない

- ・公差要求が厳しい部品でも高精度

- ・工程数が減るため短納期化

といったメリットが生まれます。

【代表例】

- ・油圧ブロック

- ・バルブ部品

- ・ジョイント・アダプタ

- ・機構部品(多面体構造)

精度を求められる装置部品で多く採用されています。

3-5|深いポケット・細い工具を使う加工:5軸は“ビビりに強い”

深い溝や深いポケット加工では、3軸の場合、工具を長く突き出す必要があり、ビビりが発生しやすくなります。

5軸加工は工具を傾けて使えるため、

● 工具を短く保てる

● 工具姿勢を最適化できる

という構造上のメリットがあります。

その結果、

- ・ビビりが大幅に減る

- ・面粗度が良くなる

- ・寸法精度が安定する

など、仕上がり品質が向上します。

この特徴は、金型部品、試作部品、精密部品で特に有効です。

3-6|5軸加工が活躍する部品分野のまとめ

5軸加工は、特に次のような用途で強さを発揮します。

【5軸が向いている代表的な部品】

- ・航空機・宇宙関連部品

- ・医療機器部品(人工関節・手術器具)

- ・ロボット部品

- ・自動車試作部品

- ・金型(3D形状・スライド部)

- ・インペラやタービンブレード

- ・多面体ブロック(油圧・空圧部品)

要するに、

「3軸だと治具や段取りが多くなる部品」ほど5軸の効果が大きい

と考えるとわかりやすいです。

部品設計の自由度を上げられるため、開発現場でも5軸加工を前提に設計するケースが増えています。

第4章|5軸加工のメリットとデメリット

4-1|5軸加工のメリットは“高精度・短納期・高付加価値”の3つが柱

5軸加工の最大のメリットは、単なる“高度な加工”ではなく、

生産性・品質・開発スピードを総合的に向上させられる点

にあります。製造現場の課題を一気に解決できる可能性を持っており、以下の3つが特に大きな価値です。

- 1.段取り削減による精度向上と工数削減

- 2.多面加工によるリードタイムの短縮

- 3.複雑形状への対応力=付加価値の高い製品が作れる

それぞれ詳しく見ていきます。

4-2|メリット①:段取り削減で“精度と効率”が大幅に改善

3軸で多面加工を行う場合、

- ・ワークの向きを変える

- ・新たに芯出しする

- ・再度合わせ込みを行う

といった作業が発生し、その度に

- ・段取りコスト

- ・誤差の蓄積

- ・不良率の上昇

といったリスクが増します。

5軸加工ではワークを一度固定したまま角度を変えて加工できるため、

● 段取り1回で複数面が加工できる

● 位置ズレが発生しにくい

● 加工精度が安定する

特に「穴同士の位置関係」が重要な部品では、5軸の精度メリットが顕著に現れます。

4-3|メリット②:多面加工によるリードタイム短縮

3軸加工で複雑形状を作る場合、段取り替えや治具の準備に多くの時間が必要になります。

しかし5軸加工は、

- ・ワークを傾けて加工

- ・工具を回転させて最適な角度でアプローチ

ができるため、工程数を劇的に減らすことができます。

【リードタイム短縮のポイント】

- ・治具製作の必要性が低い

- ・工程集約により、加工→検査→再加工の手戻りを削減

- ・深いポケット加工の時間が短くなる

短納期要求が増えている現在の製造現場において、

5軸加工を外注する最大理由が“納期対応”

と言われるほど重要なメリットです。

4-4|メリット③:3軸では不可能な形状に対応できる

製品の小型化・軽量化・高機能化に伴い、部品の形状は年々複雑になっています。

5軸加工は、

- ・連続する3D曲面

- ・アンダーカット

- ・深いポケット

- ・多面体の穴加工

などの困難な形状も一度の段取りで加工できるため、

● 設計の自由度が高まる

● 開発スピードが上がる

● 新しい構造や軽量化の挑戦が可能になる

といった“製品開発面でのメリット”も非常に大きいです。

特に航空・医療・ロボットなど高付加価値分野では、

5軸加工が必須と言われています。

4-5|デメリット①:加工単価は3軸より高くなる場合が多い

メリットが多い反面、5軸加工には明確なデメリットもあります。

最も大きいのは加工単価が高くなりやすい点です。

理由は以下の通り:

- ・設備価格が高額(数千万〜億)

- ・CAMプログラムの工数がかかる

- ・技術者のスキルが必要

- ・干渉チェックなどの事前準備が多い

ただし、段取り削減やリードタイム短縮まで含めた総合コストを見ると、

結果的に5軸加工のほうが安くなるケースはよくあります。

4-6|デメリット②:プログラムの難度が高く、技術者依存が大きい

5軸加工は、

- ・工具姿勢の制御

- ・干渉チェック

- ・切削条件の最適化

- ・CAMの多軸制御設定

など、技術者の“腕”が大きく影響します。

スキル不足の技術者では、

- ・表面が荒れる

- ・工具干渉のリスクが高まる

- ・必要以上に加工時間がかかる

といったトラブルが起きる可能性があります。

そのため、外注先を選ぶ際には“5軸を本業として扱っている会社かどうか”が極めて重要です。

4-7|デメリット③:対応サイズ・素材に制限がある場合も

5軸加工機は構造上、

- ・機械内部が狭い

- ・テーブルが回転するため可動範囲が限られる

という特徴があります。

そのため、

- ・大型部品

- ・長尺物

は対応できない場合があり、事前に確認が必要です。

また、難削材(チタン・インコネルなど)は、

高精度なシミュレーションや切削条件設定が必須になるため、設備と技量の両方が必要になります。

4-8|まとめ:メリットは“製品価値の向上”で、デメリットは“コストと難度”

5軸加工のメリット・デメリットをまとめると以下の通りです。

【メリット】

- ・段取り削減 → 精度向上・工数削減

- ・多面加工 → リードタイム短縮

- ・複雑形状への対応 → 付加価値UP・設計自由度UP

【デメリット】

- ・設備・プログラム工数 → 単価がやや高い

- ・技術者依存 → 外注先の選択が重要

- ・サイズ・素材の制限 → 加工範囲の確認が必要

総合すると、

「加工単価は上がるが、製造全体のコストは下がりやすい」

というのが5軸加工の実態です。

現場の課題が“精度・納期・複雑形状”のいずれかに関係している場合、

5軸加工の導入・外注は非常に効果的な選択肢となります。

第5章|5軸加工を外注するときに失敗しないポイント

5-1|5軸加工は“依頼の仕方で結果が大きく変わる”技術

5軸加工は、

- ・工具姿勢の制御

- ・干渉チェック

- ・CAMデータの作り込み

など、高度な判断が必要な加工方式です。

そのため、同じ図面でも

外注先の技術力+依頼内容の明確さ

によって、

- ・精度

- ・面粗度

- ・リードタイム

- ・見積金額

が大きく変わります。

つまり、依頼する側の準備レベルによって仕上がりが左右される技術と言っても過言ではありません。

ここでは「失敗しないためのポイント」を具体的に解説します。

5-2|図面データの渡し方:3Dモデルがあると精度もスピードも上がる

5軸加工を依頼する際、最も重要なのがデータの質です。

【理想的なデータ】

- ・3D CADデータ(STEP / IGES / Parasolidなど)

- ・2D図面(公差・材質・仕上げ条件)

5軸加工はCAMで工具経路を作るため、3Dデータがあると

- ・工具干渉チェック

- ・曲面の精度保持

- ・加工時間の最適化

がスムーズになります。

● 3Dデータが無い依頼は、見積・製作に追加工数が発生

その結果、

- ・見積が高くなる

- ・担当者とのすり合わせが増える

- ・測定後の手直しが出やすい

というデメリットが起きやすくなります。

可能であれば、設計段階で3Dモデルを作成しておくことが理想です。

5-3|公差の指定は“本当に必要な箇所だけ”にするのが鉄則

よくある失敗のひとつが、

全ての寸法に厳しい公差をつけること

です。

5軸加工は精度が高いとはいえ、

- ・無駄な厳公差

- ・設計上必要ない±0.01

- ・面粗度の過剰指定

などがあると、加工時間が大幅に増えます。

その結果、

- ・見積が高くなる

- ・工期が延びる

- ・不必要な検査コストが発生する

という悪影響が出ます。

外注先からすると、

“精度が必要な箇所だけ明確にしてほしい”

というのが本音です。

5-4|加工可能範囲(サイズ・ストローク・回転軸)を確認する

5軸加工機は、

- ・テーブル回転式

- ・主軸旋回式

など、機種によって構造が異なります。

そのため企業ごとに

- ・加工可能サイズ

- ・取り付け姿勢

- ・ストローク

- ・回転角度の可動範囲

が違います。

● 大型ワークは対応できない会社も多い

特に1mを超えるワークは取り扱いが難しく、

事前確認が不足すると依頼のやり直しが発生します。

外注先に問い合わせる際は、

「最大加工サイズ」「可動角度」「使用している機種」

を必ず確認しましょう。

5-5|事前の技術相談で“加工のやりやすさ”が大きく変わる

5軸は技術者の工夫によって、

- ・工程の最適化

- ・工具寿命の延長

- ・面粗度向上

- ・工数削減

が可能になる技術です。

設計段階で外注先に相談できると、

● この形状は削りにくいので少し角Rを大きくしましょう

● 深いポケットは逃げ加工を追加すると精度が出やすい

● テーパーを少し変えると加工時間が半分になります

など、設計変更によるコスト削減ができる場合があります。

時間が許すなら、

図面完成前の段階で技術相談するのが最も効率的です。

5-6|見積を安くする依頼のコツ

5軸加工は単価が高くなりがちですが、依頼の仕方次第で大幅にコストを抑えられます。

【コストダウンのポイント】

- ・3Dデータを用意する

- ・不必要な公差をつけない

- ・面粗度を必要箇所だけに絞る

- ・余裕のある納期で依頼する

- ・過剰な材料指定を避ける(A5052 → 6061など)

- ・数量を増やしてロット単価を下げる

特に「納期の余裕」は大きなポイントで、

急ぎ依頼は5軸加工では工数が跳ね上がる原因になります。

5-7|外注先選定の基準:5軸加工の専門性が重要

見た目は同じ“5軸加工機”でも、技術者のスキルによって結果が大きく変わります。

外注先を選ぶ際は、次のポイントが非常に重要です。

【良い外注先の判断基準】

- ・5軸加工の加工実績(業界・形状)を公開している

- ・3D CAD/CAMに強い技術者が在籍

- ・多軸専用の干渉シミュレーションを使っている

- ・金型・航空・医療などの高難度部品の経験がある

- ・検査機器(CMM・画像測定機)が充実している

・短納期対応の仕組みがある

逆に、

- ・3軸中心の会社が“とりあえず5軸も置いている”

というケースは非常に多く、仕上がり品質にバラつきが出やすいので注意が必要です。

5-8|まとめ:5軸加工は“依頼の精度”が品質を左右する技術

5軸加工は、非常に高いポテンシャルを持つ反面、

依頼内容が曖昧だったり、設計情報が不足したりすると、

仕上がりに大きな差が出ます。

【失敗しないためには】

- ・3Dデータを渡す

- ・公差は必要箇所だけ

- ・加工可能範囲を確認

- ・設計段階で技術相談

- ・外注先は“5軸専門”かどうかで選ぶ

これらを押さえることで、

● 精度の高い部品

● 納期通りの生産

● 適正なコスト

を実現でき、5軸加工が持つメリットを最大限に活かすことができます。