金属加工の鍛造加工と転造加工の違いを徹底比較!生産規模に合わせた最適な選び方

1. はじめに:鍛造加工と転造加工の基本的な違いを理解しよう

金属加工にはさまざまな方法が存在し、それぞれが特定の用途や要件に応じて最適な手法となります。その中でも、鍛造加工と転造加工は、部品の強度や形状において重要な役割を果たします。これらの加工方法は一見似ているようで、実はそのプロセスや特性において大きな違いがあります。製造業において、どちらの方法を選ぶべきかは非常に重要な決断であり、選択の際には各手法のメリットとデメリットをしっかりと理解することが必要です。

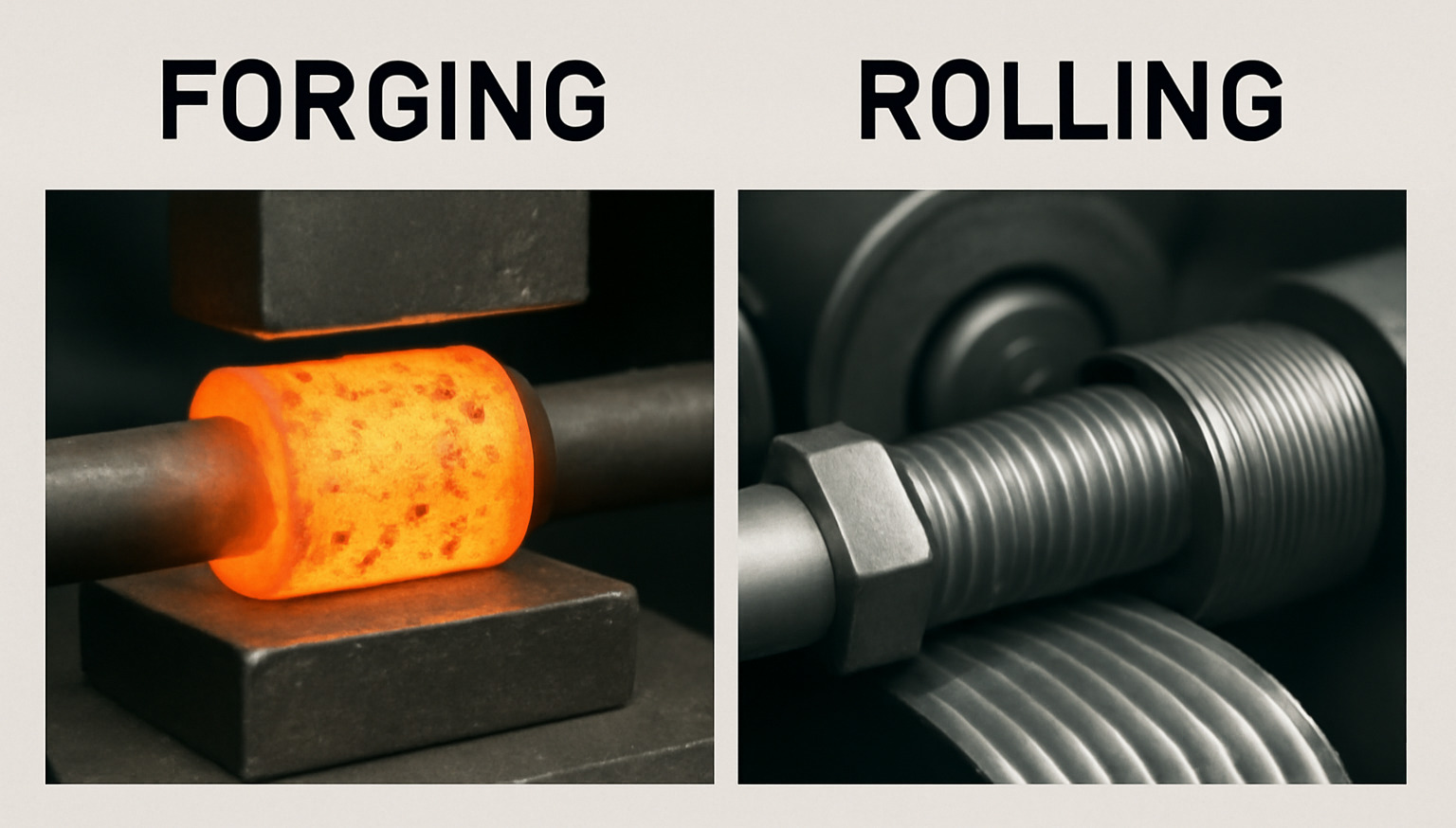

まず、鍛造加工(Forging)は、金属を高温で加熱し、金型やハンマーで圧力を加えて成形する方法です。このプロセスは、金属の内部構造を変化させ、より強固で均質な材料に仕上げることができます。そのため、鍛造で作られる部品は、非常に高い強度を持ち、機械的特性に優れているのが特徴です。たとえば、自動車のエンジン部品や航空機の部品など、高い耐久性と信頼性が求められる分野で広く利用されています。

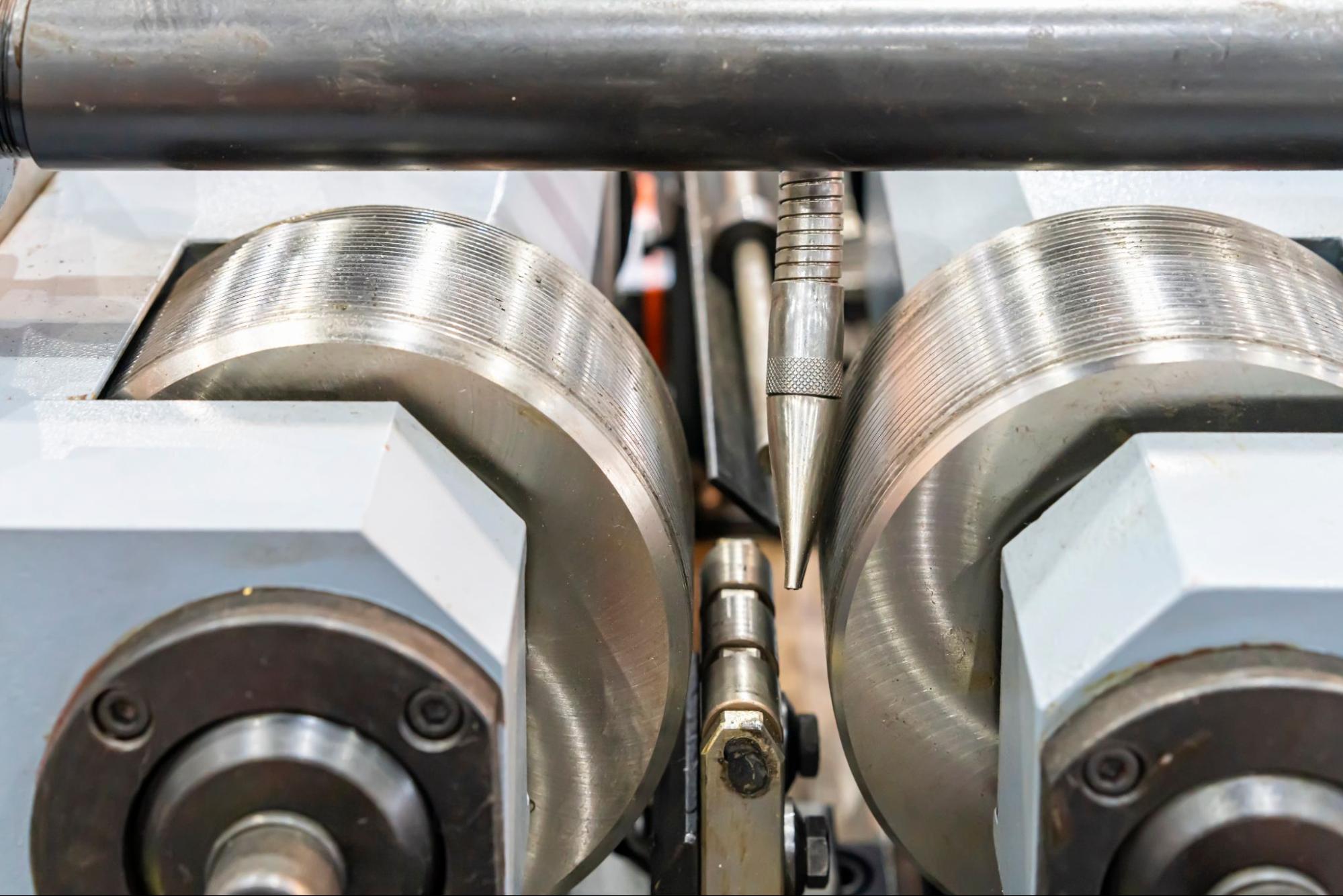

一方、転造加工(Roll Forming)は、金属を圧延機に通すことで、材料を引き伸ばしたり、薄くしたりする加工方法です。転造加工では、金属を常に一定の圧力で圧延し続けることで、特定の形状に成形していきます。転造加工の最大の特徴は、金属を冷間で加工できる点です。鍛造のように高温で加熱する必要がないため、熱膨張や歪みが少なく、非常に精密な仕上がりを実現できます。また、長尺の部品を効率的に生産するのにも適しており、例えばスチールのバーやドラム、またはワイヤーなどが製造されます。

これらの2つの加工方法、鍛造加工と転造加工は、同じ金属を加工するという共通点がありますが、そのプロセス、得られる製品の特性、適用される分野などには顕著な違いがあります。それぞれの方法が最も効果的に活用される状況を理解することは、製造業の担当者にとって欠かせない知識です。

特に、鍛造加工はその強度や耐久性の高さから、高負荷がかかる部品や構造物に適している一方、転造加工は高精度と効率性を求められる場面でその真価を発揮します。このように、製品の特性に応じて最適な加工方法を選ぶことが、品質とコストの最適化に繋がります。

このブログでは、鍛造加工と転造加工の違いについて、さらに詳細に掘り下げていきます。各手法のメリットとデメリット、コスト面の比較、そしてどのような使用シーンでどちらが適しているかを解説し、最終的に製造業の担当者としてどの方法を選択するべきかをお伝えしていきます。これを読み終える頃には、鍛造と転造、それぞれの加工方法が持つ特徴や適用分野について深く理解できるようになり、実際の製造プロセスに役立つ選択肢を持つことができるでしょう。

2. 鍛造加工のメリットとデメリット

金属加工の中でも、鍛造加工は非常に古くから使われている技術で、今でも多くの産業で重要な役割を果たしています。この章では、鍛造加工のメリットとデメリットを掘り下げ、どのような場面で鍛造加工が最適で、またどのような点に注意すべきかを解説します。

鍛造加工のメリット

-

- 1.高強度の部品が得られる

鍛造加工の最大の利点は、その強度です。鍛造では金属を高温で加熱し、ハンマーや金型で圧力を加えることによって、金属の内部構造が圧縮され、粒子が整然と並ぶことになります。このプロセスによって、金属の密度が高まり、非常に強固で耐久性の高い部品が製造されます。特に、高負荷がかかる部品、たとえばエンジンのクランクシャフトや航空機の構造部品などには、鍛造加工が非常に適しています。

- 1.高強度の部品が得られる

-

- 2.均一な機械的特性

鍛造加工によって、金属の均一な機械的特性が得られることも大きな利点です。圧力をかける過程で金属の組織が一体化するため、製品全体に渡って強度が均等になり、信頼性の高い製品ができます。転造加工や鋳造と比較しても、鍛造による部品は品質が安定しており、信頼性が高いと言えるでしょう。

- 2.均一な機械的特性

-

- 3.大規模生産に向いている

鍛造加工は、大量生産に非常に適しています。特に、金型や機械設備が整っている場合には、一度セットアップを行えば、大量の部品を高精度で効率的に生産することが可能です。自動車業界や航空業界では、大量生産を前提にした鍛造加工が多く採用されています。

- 3.大規模生産に向いている

- 4.複雑な形状にも対応できる

鍛造加工は、比較的複雑な形状の部品にも対応可能です。多段階での成形が可能なため、複雑なデザインを持つ部品を一度のプロセスで成形することができます。このため、製造過程を省力化できるだけでなく、最終的な製品の精度も高くなります。

鍛造加工のデメリット

-

- 1.高コスト

鍛造加工の最も大きなデメリットは、コストが高いことです。金属を高温で加熱し、圧力を加えて成形するため、エネルギー消費が大きく、また金型や機械設備の維持管理に費用がかかります。また、鍛造加工では、部品の形状や材料の選定にも注意を払う必要があり、これもコストを押し上げる要因となります。

- 1.高コスト

-

- 2.形状の自由度が制限される

鍛造加工では、材料の流れをコントロールしながら形状を作り上げるため、複雑な形状や細かいディテールには限界があります。特に、内外の細かい形状や精密なトポロジーを必要とする部品には不向きで、逆に転造加工や切削加工の方が適している場合があります。特に非常に細かい穴や複雑な内外形状を持つ部品には、他の加工方法の方が適しているかもしれません。

- 2.形状の自由度が制限される

-

- 3.少量生産には不向き

鍛造加工は大量生産に向いている一方で、少量生産には不向きな場合があります。金型の作成や設備の準備に時間とコストがかかるため、少量生産の場合、コスト面で割高になりやすいです。特に、単品製作や少量の特殊部品を製造する場合には、コスト効率が悪くなり、転造加工や鋳造の方が適している場合もあります。

- 3.少量生産には不向き

- 4.内部欠陥のリスク

鍛造加工では、金属を高温で加熱し圧力をかける過程で、内部に欠陥が生じるリスクもあります。例えば、圧力のかけ方や加熱の温度が不適切な場合、金属内部に気泡や不均一な組織が発生することがあります。これにより、製品の強度や耐久性に問題が生じる可能性があるため、品質管理には細心の注意が必要です。

鍛造加工は、その強度や均一な機械的特性を活かして、高精度で高強度な部品を製造できる素晴らしい技術です。しかし、高コストや形状制限、少量生産には不向きな点もあるため、使用する状況や製品の要求に応じて適切な加工方法を選ぶことが重要です。特に、強度や耐久性が重視される部品や、大量生産を前提とした部品においては鍛造加工が最適ですが、少量生産や複雑な形状が求められる場合には他の加工方法を検討することが求められます。

3. 転造加工のメリットとデメリット

金属加工の中でも、転造加工はその効率性と精度から、多くの分野で活用されています。転造加工は、金属を冷間で圧延することで形状を成型する方法で、鍛造加工とは異なる特徴と利点を持っています。この章では、転造加工のメリットとデメリットを解説し、どのような場面で転造加工が有効かを考察します。

転造加工のメリット

-

- 1.高精度な加工が可能

転造加工の最大の利点の一つは、その精度です。転造加工では、金属を冷間で加工するため、熱膨張や歪みの影響を受けることなく、非常に高い寸法精度を実現できます。このため、精密な部品を製造するのに非常に適しています。たとえば、微細なギアやスプラインの製造に転造加工が使われることが多いのも、精度が求められるためです。

- 1.高精度な加工が可能

-

- 2.コスト効率が良い

転造加工は、コスト効率が非常に良い加工方法です。鍛造加工のように金属を高温で加熱する必要がないため、エネルギー消費が少なく、設備の運用コストも抑えられます。また、冷間で加工を行うため、仕上げの手間や追加の加工が少なく、効率よく部品を生産できます。特に大量生産の場合、転造加工は非常にコストパフォーマンスが高くなります。

- 2.コスト効率が良い

-

- 3.表面品質が良い

転造加工では、金属の表面が滑らかで美しい仕上がりになります。表面の仕上がりが非常に良く、追加の研磨作業が不要な場合も多いです。これは、転造加工によって金属の表面が圧力で引き伸ばされ、均一で滑らかな面が得られるためです。この特性は、特に装飾的な外観が求められる製品や、後工程での表面処理が不要な部品にとって大きなメリットです。

- 3.表面品質が良い

- 4.長尺部品の生産に適している

転造加工は、長尺の部品を効率的に生産できるという特長があります。長いワイヤーやロッド、バーなどの部品を生産する場合、転造加工が非常に有効です。このような部品は、転造機で一度に大量に加工できるため、時間とコストの節約になります。また、形状を変更せずに長さを延ばすだけのシンプルな工程が多いため、大量生産に向いています。

転造加工のデメリット

-

- 1.複雑な形状には不向き

転造加工は、比較的単純な形状や長尺の部品に最適ですが、複雑な形状や細かいディテールには向いていません。転造加工は圧力を均等に加えながら形状を成形するため、内外の複雑な形状を作るのが難しく、精密な穴あけや曲線加工には向いていません。そのため、非常に複雑な形状が必要な部品には他の加工方法が適していることがあります。

- 1.複雑な形状には不向き

-

- 2.材料の選定に制限がある

転造加工には、使用する材料に一定の制限があります。特に、材料が硬すぎたり、靭性が低い場合には、転造加工が難しくなることがあります。また、金属の厚みや種類にも限界があり、非常に厚い材料や非常に硬い材料の加工には適していません。これに対して、鍛造加工ではより広い範囲の材料に対応できるため、材料選定の柔軟性においては鍛造加工が有利です。

- 2.材料の選定に制限がある

-

- 3.生産前の準備が必要

転造加工を行うには、専用の金型や圧延機が必要です。これらの設備の準備には時間と費用がかかるため、少量生産や特殊な形状を作る際には、初期投資やセットアップに費用がかさむことがあります。特にカスタム部品や一品物の生産においては、この準備がコスト面でのデメリットとなることがあります。

- 3.生産前の準備が必要

- 4.材料の流れに依存する

転造加工は、金属の流れに依存するため、材料が均一に加工されない場合があります。金属の流れが不均一であったり、材料が不適切に設定されていたりすると、加工精度にばらつきが生じることがあります。これが部品の品質に影響を与えるため、材料の管理や加工条件に細心の注意が必要です。

転造加工は、精度の高さ、コスト効率の良さ、表面仕上がりの美しさ、長尺部品の生産において非常に有利な加工方法です。その一方で、複雑な形状や硬い材料には不向きであり、専用設備の準備が必要になるため、少量生産にはコストがかさむことがあります。したがって、転造加工は、高精度な部品や長尺部品の大量生産に最適ですが、製品の特性や生産量によっては他の加工方法を選ぶことも重要です。

4. コスト比較と選択基準:鍛造加工と転造加工のどちらが経済的か?

金属加工を行う上で、コストの最適化は非常に重要な要素です。鍛造加工と転造加工、それぞれの方法は、それぞれ異なるコスト要因を持っており、どちらが経済的かを比較する際には、単に加工費用だけでなく、生産の規模や部品の特性、最終的な用途を考慮する必要があります。この章では、鍛造加工と転造加工のコスト面における違いを詳しく見ていき、どのような状況でどちらの方法がより経済的であるかを探ります。

1) 鍛造加工のコスト要因

鍛造加工は、金属を高温で加熱し、圧力を加えて成形するプロセスです。このため、エネルギーコストが高くなる傾向があります。金属を高温にするために、炉などの加熱設備が必要で、これには多大なエネルギーを消費します。また、鍛造加工に必要な金型や機械設備の初期投資が高額になる場合が多いです。これに加えて、金型のメンテナンスや修理費用、さらには加工後の精密検査や仕上げ作業にもコストがかかります。

しかし、鍛造加工には大量生産に適した面があります。初期投資が高い一方で、大量に部品を生産する場合にはコスト効率が良くなることが多いです。特に、強度や耐久性が要求される部品、たとえば自動車のクランクシャフトや航空機の構造部品などでは、鍛造加工が最も効果的です。これらの部品は高価ですが、長寿命であるため、最終的なコストパフォーマンスは非常に高くなります。

2) 転造加工のコスト要因

一方、転造加工は金属を冷間で圧延する方法であり、エネルギー消費が少ないため、鍛造加工に比べて一般的にコストが低くなります。高温加熱の工程がないため、加熱設備や冷却設備にかかるエネルギーコストが抑えられるだけでなく、冷間加工のため、製品の表面がきれいで追加の研磨作業が少ない場合もあります。また、転造加工は、大量生産に非常に適しているため、安定した品質で効率的に部品を作ることができます。このため、特に長尺部品や細かいディテールが要求される部品において、転造加工は非常にコスト効率が高くなります。

転造加工も鍛造と同じく専用の機械や金型が必要ですが、鍛造加工に比べて初期投資が低いため、少量生産でも効率よくコストを抑えることができます。さらに、冷間加工を行うため、仕上がりが比較的良好であるため、後工程での仕上げ作業が少なくて済むという点もコストを削減する要因です。

3) コスト比較の重要な要素

鍛造加工と転造加工のコストを比較する際、重要なのは生産規模と部品の特性です。少量生産や単品製作の場合、鍛造加工は初期投資が高くつくため、コストがかさむ可能性があります。そのため、少量生産には転造加工の方が経済的であることが多いです。一方、大量生産の場合、鍛造加工は初期投資が高くても、長期的にはコストを分散できるため、最終的にはコストパフォーマンスが良くなることがあります。

また、部品の強度や精度によってもコスト選定は変わります。鍛造加工は高強度が求められる部品に最適ですが、その分、コストが高くなることもあります。逆に、転造加工は高精度を要求される部品には非常に向いており、冷間で加工されるため、仕上がりがきれいで、追加の加工や仕上げを減らせるメリットがあります。

4) 生産性とコストのバランス

どちらの加工方法が経済的であるかは、単にコストだけでなく、生産性や納期の観点からも考える必要があります。鍛造加工では、高精度で強度の高い部品を迅速に大量生産することができるため、納期が重要な場合には非常に有利です。転造加工では精度は高いものの、部品の形状や特性によっては生産に時間がかかることがあります。

また、最終的なコストパフォーマンスを判断するためには、部品が製品に与える影響も考慮すべきです。強度が重要な部品に鍛造加工を選択することが結果的に耐久性や品質を向上させ、長期的に見てコスト削減に繋がる場合があります。逆に、精度重視の部品には転造加工を選択することで、無駄なコストを削減することができます。

鍛造加工と転造加工のどちらが経済的かを選ぶ際には、部品の用途や生産規模、求められる品質に基づいた判断が求められます。少量生産や精度が求められる部品には転造加工が有利で、逆に大量生産や高強度が求められる部品には鍛造加工が最適です。コスト効率を最大化するためには、各加工方法の特性を理解し、最適な加工方法を選択することが重要です。

5. どちらを選ぶべきか?使用シーン別の選択ガイドとまとめ

Z金属加工における鍛造加工と転造加工は、それぞれに異なる特徴と利点があるため、どちらを選ぶべきかは具体的な使用シーンや製品の要件によって大きく異なります。選択の際には、部品の特性や生産規模、コスト面を十分に考慮する必要があります。この章では、鍛造加工と転造加工の特徴を踏まえ、さまざまなシーン別に最適な選択肢を提供し、最後にまとめとして選択基準を整理します。

1) 高強度と耐久性が求められる部品

鍛造加工は、強度や耐久性が最も重視される部品に適した加工方法です。金属を高温で加熱し、圧力をかけて成形することで、金属内部の組織が圧縮され、非常に強固な部品を製造することができます。特に、負荷が大きい部品や、極めて高い強度が要求される部品(自動車のエンジン部品や航空機の構造部品など)においては、鍛造加工が最適です。

例えば、自動車業界では、エンジンのクランクシャフトやピストン、ハブなどの重要な部品が鍛造で作られています。これらの部品は極度の強度と耐久性を必要とし、鍛造加工の特性がその要求に応えます。

2) 高精度で細かいディテールが求められる部品

一方、転造加工は、精密な寸法精度と滑らかな表面仕上がりが求められる部品に適しています。転造加工は冷間で加工を行い、非常に高い精度で部品を製造できるため、ギアやスプライン、ボルト、シャフトなどの精密部品に広く使用されています。

例えば、精密機械や自動車の駆動系部品では、高精度のスプラインや歯車が必要です。これらの部品では、転造加工を利用することで、非常に精密な形状を効率的に作り上げることができます。また、表面の仕上がりが美しく、追加の研磨作業が少ないため、コスト効率も良好です。

3) 長尺部品や大量生産が求められるシーン

長尺部品や大量生産には、転造加工が非常に有利です。転造加工は、長い金属を一度に加工でき、特にバーやワイヤー、ロッドなどの長尺部品の生産に適しています。また、大量生産が求められるシーンでは、転造加工の効率性が大きなメリットとなります。

例えば、建設業界や配管業界では、長尺のパイプやバー、ワイヤーなどが頻繁に使用されます。これらの部品は転造加工によって効率的に大量生産され、コストを抑えつつ、安定した品質を保つことができます。

4) 少量生産やカスタム部品が求められるシーン

少量生産や特殊な形状を求められる場合には、鍛造加工が有利になることがあります。特に、カスタム部品や特殊な強度が求められる部品は、少量生産でも鍛造加工が選ばれることが多いです。鍛造加工は、材料の流れを管理しながら成形するため、非常に強固で耐久性のある部品を作ることができ、少量生産でも高い品質を維持できます。

たとえば、航空機産業では、特注の強度が求められる部品や小ロットの生産が多いため、鍛造加工が選ばれることがよくあります。こうしたケースでは、少量でも高品質の製品を提供できる鍛造のメリットが生きてきます。

5) コストと生産効率を重視した場合

転造加工は、高精度でありながらコスト効率が良いため、大量生産において非常に優れた選択肢です。大量生産の場面では、転造加工の方が初期投資やエネルギー消費が少なく、長期的に見るとコストを抑えることができます。特に、表面仕上げが良好で追加の研磨作業が少ないため、製品のコストパフォーマンスを最大化することができます。

たとえば、自動車の部品や電子機器の基盤部品などでは、コストと生産効率が重要です。転造加工によって、必要な精度を保ちつつ、効率的に部品を大量生産することが可能です。

結論:最適な選択基準

最終的に、鍛造加工と転造加工を選ぶ際の基準は、部品の強度や耐久性が重要か、精度や表面仕上がりが重視されるか、または大量生産や少量生産にどう対応するかという点にあります。強度が最重要であれば鍛造加工を、精度やコスト効率を重視する場合は転造加工を選ぶことが最適です。

また、どちらの加工方法も、生産規模に応じて選択が変わります。少量生産や特殊な部品を必要とする場合には鍛造加工が適しており、大量生産で高精度な部品を効率的に生産したい場合には転造加工が向いています。

いずれにしても、製造業における選択は、製品の使用目的や求められる特性に応じて最適な加工方法を選ぶことが、コストパフォーマンスを最大化し、品質の高い製品を提供するための鍵となります。