ハーネスとは?自動車や産業機械に欠かせない配線部品

第1章:ハーネスとは?基本を正しく理解しよう

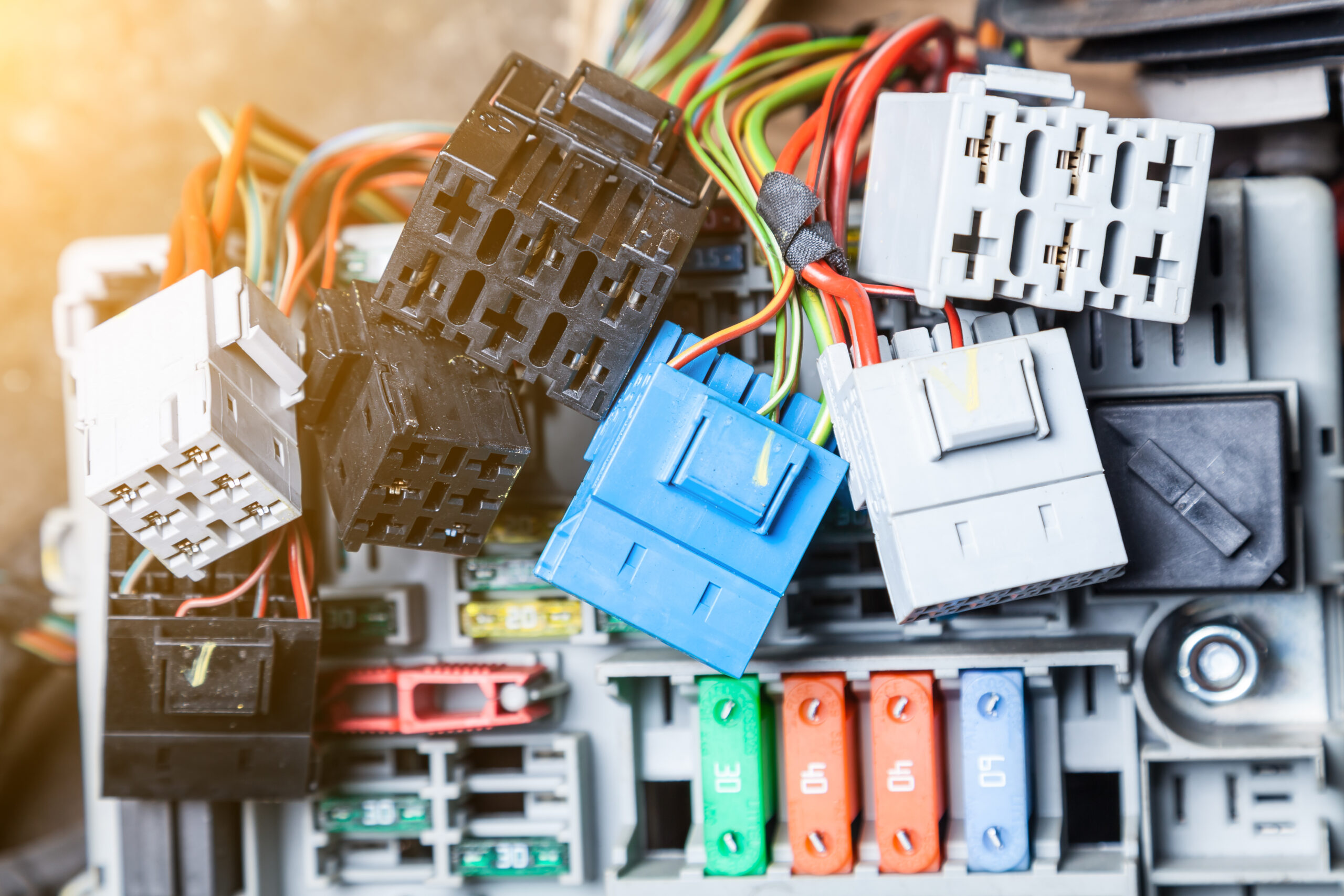

製造業に携わっていると、「ハーネス」「ワイヤーハーネス」という言葉をよく耳にします。特に自動車や産業機械、ロボットなどの分野では欠かせない部品のひとつですが、「配線の束」という漠然としたイメージしか持っていない方も多いのではないでしょうか。

今回は、ハーネスの基本構造や役割、ケーブルや配線との違いをわかりやすく整理していきます。

■ ハーネスとは?

ハーネス(英語:Harness)とは、複数の電線(ワイヤー)をまとめ、保護チューブやテープなどで束ねた配線部品のことを指します。

電気信号や電力を、装置内の各部品に正確に伝えるための「血管」のような役割を果たしています。単なる電線ではなく、あらかじめ「どの端子とどの端子を接続するか」を設計段階で決め、接続コネクタを組み込んで一体化しているのが特徴です。

この「まとめておく」構造により、装置内部の配線が整理され、組立時の作業効率やメンテナンス性が大きく向上します。

■ ケーブルとの違い

「ケーブル」と「ハーネス」は似たように使われますが、厳密には異なります。

ケーブルは、1本の電線または数本を絶縁被覆で包んだ単体の配線です。対してハーネスは、複数のケーブルや電線を目的に応じて束ね、コネクタや端子をあらかじめ取り付けて「システム化」したものです。

つまり、ケーブルが「素材」であるのに対して、ハーネスは「完成品」に近い存在と言えるでしょう。

■ ハーネスの基本構造

一般的なハーネスは、以下のような構成要素から成り立っています。

・電線(ワイヤー):電気信号や電力を伝える導体。用途に応じて太さや被覆素材を選定。

・端子・コネクタ:電線の先端に取り付け、電子部品や装置と確実に接続するための部品。

・チューブ・テープ・スリーブ:複数の電線をまとめて束ね、摩耗や振動、熱から保護する部材。

・識別チューブやマーキング:組立・保守時にどの線がどの部位に接続されるかを判別するための印。

これらが設計図に基づいて組み合わされ、一つのハーネスとして完成します。

■ ハーネスが果たす役割

ハーネスは単なる「配線のまとめ役」ではありません。

装置の信頼性や安全性を左右する、非常に重要な要素です。

たとえば自動車の場合、エンジン制御、ライト、センサー、カーナビ、エアバッグなど、電気を使うあらゆる機能をハーネスがつないでいます。もしハーネスが断線したり、誤配線があれば、重大なトラブルにつながる可能性があります。

また、産業機械では長時間の稼働や振動に耐える耐久性、ロボットでは可動部に対応する柔軟性が求められます。つまり、ハーネスは「電気を正確かつ安全に届ける仕組み」そのものなのです。

■ ハーネスの重要性

近年、製品の電動化・自動化が進む中で、ハーネスの役割はさらに重要になっています。

電子制御ユニット(ECU)や各種センサーの増加により、配線の本数は増える一方です。その結果、配線の取り回しやスペース効率、組立性を考慮した設計が不可欠になっています。

ハーネスを最適化することで、生産効率・信頼性・保守性を高めることができるため、設計・購買・品質管理の各部門にとって共通の関心事になっています。

ハーネスとは、装置内の電気信号と電力を安全かつ確実に伝えるために設計された「配線の束」であり、ケーブルや電線を組み合わせたシステム部品です。

単なる配線ではなく、製品全体の品質や安全性を支える「縁の下の力持ち」と言える存在です。

次の章では、そんなハーネスがどのような分野で使われ、どんな種類があるのかを詳しく見ていきましょう。

第2章:ワイヤーハーネスの種類と使われる場所

ハーネスと一口に言っても、その形状や構造は用途によって大きく異なります。

自動車のエンジンルームに使われるものと、産業機械の制御盤内で使われるものでは、求められる特性がまったく違うためです。

ここでは、代表的なハーネスの種類と、それぞれがどのような現場で活躍しているのかを詳しく見ていきましょう。

■ 自動車用ハーネス:最も代表的な用途

ハーネスの中でも最も広く知られているのが「自動車用ワイヤーハーネス」です。

1台の車には、なんと数百本〜数千本の電線が使われており、それらをまとめて制御しているのがハーネスです。

自動車用ハーネスは、搭載位置や用途によってさらに細分化されています。

たとえば、以下のような種類があります。

・エンジンハーネス:エンジン制御系統に使用。高温・振動に耐える耐熱性が必要。

・車体ハーネス(メインハーネス):車両全体の電装品をつなぐ中枢的存在。

・ドアハーネス:ウィンドウモーターやミラー調整など可動部対応の柔軟性が重要。

・ルーフハーネス/シートハーネス:照明やエアバッグ、シートヒーターなどを制御。

電動化・自動運転技術の発展に伴い、電線の本数は増加傾向にあります。そのため、軽量化や省スペース化、通信ノイズ対策が大きなテーマとなっています。

■ 産業機械用ハーネス:信頼性と耐久性が鍵

工作機械、搬送装置、食品製造ラインなどの産業機械向けハーネスは、「長期間の安定稼働」が求められます。

高温環境や油・粉塵が飛ぶ現場で使用されることも多いため、耐熱性・耐油性・耐摩耗性に優れた素材が選ばれます。

特に制御盤内に使われるハーネスは、配線の取り回しや端子接続の正確さが重要です。

誤配線や接触不良があれば、装置停止や品質不良の原因になるため、製造現場では徹底した検査体制が敷かれています。

また、近年は「ユニット化」「モジュール化」が進み、1台の装置単位でハーネスをまとめて出荷するケースも増えています。これにより、組立工数の削減やメンテナンス性の向上が図られています。

■ ロボット用ハーネス:可動性と柔軟性が最優先

産業用ロボットや協働ロボットでは、アームの可動部分に配線を通す必要があるため、繰り返しの曲げやねじりに耐える可動ハーネスが使われます。

この分野では、通常の電線では対応できないレベルの柔軟性と耐久性が要求されます。

また、ロボットの動作を妨げないように、スパイラルチューブやケーブルベア(ケーブルキャリア)を併用して配線を保護する設計も一般的です。

ハーネスメーカーによっては、ロボットの動きに最適化した「専用ハーネス」を開発しており、設計段階から装置メーカーと共同開発するケースも増えています。

■ 医療機器・電子機器向けハーネス:高信頼性と軽量化

医療機器、半導体製造装置、通信機器などに使用されるハーネスは、高い信頼性とクリーンな環境対応が求められます。

微細な信号を扱うため、ノイズ対策(シールド構造)や軽量化・省スペース化も重要な要素です。

また、医療機器向けでは滅菌対応や安全規格(ISO、UL認証など)の遵守も必要になります。

このように、ハーネスは「電気をつなぐ部品」でありながら、使用環境や安全基準に合わせて高度に設計される“オーダーメイド製品”なのです。

■ ハーネスの種類を理解することの重要性

現場の担当者や購買部門にとって、ハーネスの種類や特性を理解することは非常に重要です。

誤った仕様を選定すると、動作不良や断線、発熱などのトラブルを引き起こしかねません。

一方で、適切なハーネスを選ぶことで、機器の信頼性・メンテナンス性を飛躍的に向上させることができます。

次の章では、そんなハーネスを導入する際に知っておきたい「メリットとデメリット」について詳しく解説します。導入判断のポイントを整理し、自社製品に最適なハーネス選びに役立てていきましょう。

第3章:ハーネスを使うメリットとデメリット

ハーネスは、自動車や産業機械、ロボット、電子機器など、あらゆる分野で使われている重要な配線部品です。

しかし、「そもそもなぜハーネスを使うのか?」という点を整理しておくことは、設計や購買担当者にとって非常に重要です。

ここでは、ハーネスを採用するメリットとデメリットを、現場の実務に即して詳しく解説します。

■ ハーネスを使うメリット

1. 配線の整理と作業効率の向上

ハーネスの最大の利点は、複数の電線を一体化して整理できることです。

配線を1本ずつ接続する手間がなくなり、組立工程の効率が大幅に向上します。

特に、複雑な装置や車両などでは配線経路が入り組んでおり、誤配線や接続ミスのリスクが高くなります。

ハーネス化することで、「決められた端子に確実に接続する」構造があらかじめ設計されているため、組立品質の安定化にもつながります。

2. 保守・点検が容易になる

ハーネスは、配線が一束になっているため、トラブル発生時の点検が容易です。

どの線がどの部品につながっているかが設計図やマーキングで明確になっており、断線や接触不良の特定もしやすくなります。

また、交換が必要な場合も、ハーネス単位での交換が可能なため、メンテナンスの時間を大幅に短縮できます。

結果として、ダウンタイムの削減や生産ラインの稼働率向上にも寄与します。

3. 信頼性・安全性の向上

ハーネスは、耐熱チューブや保護スリーブなどで被覆されており、外部環境から電線を守ります。

これにより、摩耗・振動・湿気・油・高温といった厳しい条件下でも安定した電気伝達が可能です。

また、コネクタや端子部分も専用工具で圧着されているため、接触不良や断線のリスクが低減します。

この高い信頼性が、長期的な装置稼働の安定につながります。

4. 設計の自由度と製品のモジュール化

ハーネスはカスタマイズ性が高く、装置の形状や機能に合わせた設計が可能です。

ユニット単位での設計や組立が容易になり、製品モジュール化・標準化にも適しています。

結果として、ライン生産の効率化やコスト低減にもつながります。

■ ハーネスを使うデメリット

1. 初期コストと設計工数の増加

ハーネスを設計するには、配線ルート、長さ、端子形状、耐久要件などを詳細に検討する必要があります。

そのため、設計段階での工数とコストが増加します。

特に少量生産品では、標準ケーブルをそのまま使う方が安価な場合もあります。

また、ハーネスを外注製作する場合、試作や図面承認に時間を要する点も注意が必要です。

2. 設計変更への対応が難しい

ハーネスは一体化されているため、後から1本だけ仕様を変えたい場合でも、全体を作り直す必要が出ることがあります。

開発途中で構成変更が多い製品では、都度ハーネスの再設計が発生し、納期やコストに影響することもあります。

そのため、設計の初期段階で将来的な拡張性や仕様変更を想定しておくことが重要です。

3. 保管・取り回しの制約

完成したハーネスは形状が固定化されているため、取り扱い時に折り曲げやねじりに注意が必要です。

大型のハーネスになると、梱包・輸送にもスペースを要し、保管コストが発生します。

現場での作業効率を上げるには、設計段階から取り回しやスペースを考慮することが欠かせません。

■ メリット・デメリットを踏まえた導入判断

ハーネスは、初期投資や設計の手間がかかる一方で、量産性・信頼性・メンテナンス性といった面で大きなメリットがあります。

特に自動車や産業機械など、安定稼働が重視される製品では、ハーネス化の価値は非常に高いといえます。

一方、試作や少量多品種の製品では、柔軟なケーブル配線の方が適している場合もあります。

つまり、ハーネス導入の判断は「製品の生産規模・構造の複雑さ・使用環境」を踏まえて行うことが重要です。

ハーネスは、配線の整理・信頼性の確保・保守性の向上といった多くのメリットをもたらします。

しかし同時に、初期設計や変更対応の難しさといった課題もあります。

これらを正しく理解し、自社製品に合った形でハーネス化を進めることが、生産効率と品質を両立する鍵になります。

次の章では、ハーネスがどのように製造され、品質がどのように管理されているのか、その工程を詳しく解説します。

第4章:ハーネス製造の基本工程と品質管理のポイント

ハーネスは見た目こそシンプルに見えますが、その製造プロセスは非常に緻密で、精度と品質管理が求められます。

わずかな接触不良や圧着不良でも、製品全体の動作に影響するため、製造現場では“目に見えない品質”をいかに保証するかが最大のテーマとなります。

この章では、ハーネス製造の基本的な工程と、品質を維持するための管理ポイントについて解説します。

■ ハーネス製造の基本工程

ハーネス製造は、大きく分けて以下の流れで行われます。

① 設計・図面作成

まず最初に行われるのが、配線設計と図面作成です。

装置の構造や機能に合わせて、どの電線をどの端子につなぐか、どの経路を通すかをCADソフトで設計します。

この段階では、電線の太さ(電流容量)、コネクタの種類、使用環境(温度・振動・油など)を考慮し、最適な配線構成と部材選定を行います。

この設計品質が、最終的な信頼性を大きく左右します。

② 電線の切断(カット)

次に、設計データに基づいて電線を必要な長さに切断します。

近年では自動カット機が導入されており、長さや数量をデジタル制御で正確に加工できます。

また、電線の両端に取り付ける端子やコネクタの仕様に合わせて、被覆を一定長さだけ剥く「ストリップ処理」もこの段階で行われます。

③ 圧着・端子取付

電線の先端に端子やコネクタを圧着する工程です。

この圧着品質が悪いと、後の通電試験で抵抗が上昇したり、長期使用で断線する可能性があります。

そのため、圧着荷重や形状を定期的に確認し、圧着品質のバラツキを防ぐことが求められます。

最近では、圧着工程を自動化した「全自動圧着機」も普及しており、作業者依存のばらつきを減らす取り組みが進んでいます。

④ 組立・結束(ハーネス成形)

ここで複数の電線を設計通りにまとめ、結束・ルーティングを行います。

チューブ、テープ、スリーブ、バンドなどを使用して、指定された形状に成形します。

このとき、配線の交差や曲げ半径を正確に再現しないと、装置に取り付けた際に干渉や断線の原因になります。

製造現場では「ハーネスボード」と呼ばれる専用治具を使って、図面通りの形状を正確に再現します。

⑤ 検査・導通試験

組み立てが完了したら、検査工程で品質を確認します。

主な検査内容は以下の通りです。

- ・導通試験:電気信号が正しく通るかを全回路で確認

- ・絶縁抵抗試験:漏電や短絡の有無をチェック

- ・外観検査:圧着部、結束、マーキングのズレや破損を目視確認

導通試験には専用の治具を用い、設計データと照合しながら自動で判定します。

これにより、誤配線や未接続を確実に検出できます。

■ 品質管理のポイント

ハーネス製造における品質管理では、「工程品質の安定化」と「トレーサビリティ」が鍵となります。

- 1.作業標準の徹底

作業者ごとの手順の違いをなくすため、標準作業書(SOP)を整備し、すべての工程で統一された手順を守ります。 - 2.圧着品質のモニタリング

圧着荷重や形状データを自動記録することで、不良発生の兆候を早期に検知できます。 - 3.部品ロット管理・履歴管理

使用した電線や端子、コネクタのロット番号を記録しておくことで、不具合発生時に原因を追跡可能にします。 - 4.自動化と人の検知の両立

AIや自動検査装置を導入する企業も増えていますが、最終的な「目視チェック」や「感覚的な異常検知」は依然として人の役割が大きいです。

機械と人の長所を組み合わせた品質管理体制が理想です。

ハーネス製造は、一見単純に見えても、設計から検査まで多段階の工程管理が必要な“精密作業”です。

特に圧着品質や導通確認などの検査工程は、最終製品の信頼性を左右する最重要ポイントです。

製造現場での品質保証体制を整えることが、顧客からの信頼につながり、ひいては自社製品のブランド価値を高めます。

次の章では、こうした工程を踏まえた上で、どのように「失敗しないハーネス選定」を行えば良いのか、具体的なチェックポイントを紹介します。

第5章:ハーネス選定のコツと失敗しないためのチェックポイント

ハーネスは、装置の信頼性や安全性に直結する重要な部品です。

しかし、外観では違いが分かりづらく、どのハーネスを選ぶべきか判断に迷うケースも少なくありません。

コストや納期だけで決めてしまうと、後々のトラブルや品質不良に発展することもあります。

最後に、失敗しないハーネス選定のポイントを、実際の製造現場や設計担当者の視点から整理して解説します。

■ 1. 使用環境を正確に把握する

ハーネス選定で最も重要なのが、「使用環境の条件を正確に理解すること」です。

たとえば、以下のような条件が選定の成否を大きく左右します。

・温度条件:エンジンルームや炉周辺など、高温環境では耐熱電線・耐熱スリーブが必須。

・振動・衝撃:可動部やロボット用には、柔軟性と耐久性を兼ね備えた可動ハーネスが必要。

・油・粉塵・水分:産業機械や屋外機器では、耐油・防水タイプのコネクタと被覆材を採用。

・電磁ノイズ:通信機器や制御装置では、シールド構造のハーネスでノイズ対策を行う。

こうした環境要件を初期段階で設計側・調達側が共有しておくことで、後戻りのない仕様決定が可能になります。

■ 2. 電気特性と安全基準を確認する

ハーネスは「電気を通す」部品であるため、電流容量・電圧・絶縁耐力の確認が欠かせません。

電線の太さが不足していると発熱や焼損につながり、過剰に太すぎるとコストや取り回し性が悪化します。

また、業界によっては特定の安全規格(UL、CSA、JIS、ISOなど)への対応が求められます。

特に海外輸出製品では、認証対応の有無を早い段階で確認しておくことが重要です。

■ 3. 接続方式とコネクタの互換性を確認する

端子やコネクタの種類は非常に多く、形状やピン数、ロック機構などが異なります。

既存機器との接続を前提とする場合、互換性の確認を怠ると接続できない・緩む・外れるなどの問題が発生します。

また、メンテナンス性を考慮し、現場での着脱が容易なコネクタを選ぶこともポイントです。

複数メーカー間での標準化を進めておくと、保守や部品調達の安定化にもつながります。

■ 4. 設計段階での“余裕設計”を意識する

ハーネスは、製品が稼働する数年先、あるいは十数年先まで使われる部品です。

そのため、初期設計時に「少し余裕を持たせた仕様」にしておくことが重要です。

具体的には次のようなポイントがあります。

・電流容量に10〜20%の余裕を確保する

・曲げ半径や取り回しにゆとりを持たせる

・将来的なセンサー追加などを見越して、予備線を数本確保しておく

こうした先を見据えた設計が、後の改造やメンテナンス対応をスムーズにし、トータルコストを下げる結果につながります。

■ 5. サプライヤー選定と品質保証体制を確認する

ハーネスは外注製作されることが多く、どのメーカー・協力会社に依頼するかで品質が大きく変わります。

信頼できるサプライヤーを選ぶ際には、以下の点をチェックしましょう。

・ISO9001やIATF16949などの品質マネジメント認証の有無

・導通検査・絶縁試験などの検査体制が整っているか

・試作対応力や設計支援体制があるか

・不具合時の原因追跡や改善対応がスムーズか

単に「安いから」と選ぶのではなく、長期的な品質保証と対応力を重視することが重要です。

とくに近年では、少量多品種・短納期対応に強いメーカーとのパートナーシップが競争力の鍵になっています。

■ 6. コストと品質のバランスを取る

ハーネスは、機能・品質・コストのバランスが求められる部品です。

安価な仕様を採用しても、断線や誤作動が頻発すれば結果的に修理コストが膨らみます。

逆に、過剰な高品質仕様はコストを押し上げ、採算を圧迫します。

重要なのは、使用目的と必要性能を明確にし、最適コストで最大の信頼性を確保することです。

そのためには、設計・調達・品質部門が協働して「製品全体での最適化」を図る視点が欠かせません。

ハーネス選定は、単なる部品選びではなく、製品全体の品質設計の一部です。

使用環境、電気特性、コネクタ互換性、設計余裕、そしてサプライヤーの体制までを総合的に判断することで、

トラブルを未然に防ぎ、長期的な信頼性を確保することができます。

ハーネスを正しく選び、正しく運用することは、製品寿命を延ばし、保守コストを削減し、顧客満足度を高める最も確実な方法のひとつです。

この基本を押さえることで、現場の効率化と品質向上を両立できるでしょう。